Holz CNC Router

Tipps zur Auswahl des richtigen Holz-CNC-Fräsers

Wie groß ist der Arbeitsbereich, den Sie benötigen?

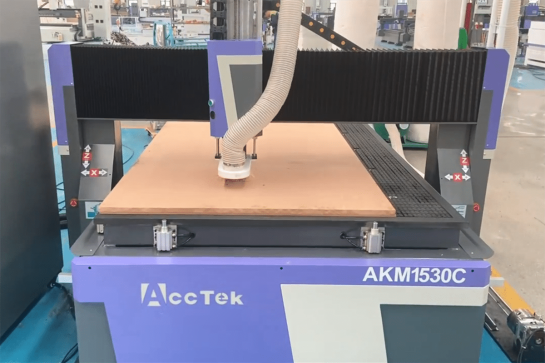

- Kleine Projekte: Wenn Sie hauptsächlich an kleineren Aufgaben arbeiten (z. B. komplexe Gravuren, Feingravuren oder kleinere Holzbearbeitungsaufgaben), kann eine CNC-Fräse mit einem kompakten Arbeitsbereich (z. B. 600 × 900 mm, 600 × 1200 mm, 1200 × 1200 mm) hilfreich sein sein wird ausreichen.

- Mittlere Projekte: Wenn Sie sich mit Möbelbau, Möbelbauteilen oder großformatigen Gravuren beschäftigen, können Maschinen mit mittelgroßen Gehäusen (z. B. 1300 x 2500 mm, 1500 x 3000 mm) Materialien in Standardgröße effizient verarbeiten.

- Große Projekte: Industrielle oder große Holzverarbeitungsprojekte erfordern normalerweise eine CNC-Fräse mit einem größeren Arbeitsbereich (z. B. 2000 x 3000 mm, 2000 x 4000 mm).

Ihre Wahl sollte den verfügbaren Werkstattraum, das Budget und die Größe des Projekts, das Sie durchführen möchten, berücksichtigen. Bedenken Sie, dass größere Arbeitsbereiche im Allgemeinen höhere Kosten erfordern.

Benötigen Sie einen automatischen Werkzeugwechsler (ATC)?

Die Funktionalität des automatischen Werkzeugwechslers (ATC) kann sich erheblich auf Ihre Effizienz und Vielseitigkeit bei der Holzbearbeitung auswirken:

- Vorteile von ATC: Die ATC-Funktion ermöglicht es der Maschine, automatisch zwischen verschiedenen Werkzeugen (Schaftfräser, Bohrer usw.) zu wechseln, wodurch Ausfallzeiten reduziert und die Genauigkeit verbessert werden.

- Projektkomplexität: Bei komplexen Projekten, die mehrere Werkzeugwechsel erfordern, ist die ATC-Funktion sehr vorteilhaft. Es eignet sich für komplexe Gravuren, feine Intarsien oder Präzisionsarbeiten, die häufige Werkzeugwechsel erfordern.

- Budgetüberlegungen: CNC-Fräsmaschinen, die mit ATC-Funktionen ausgestattet sind, sind tendenziell teurer als CNC-Fräsmaschinen ohne ATC-Funktionen. Bewerten Sie sorgfältig Ihr Budget und den Automatisierungsgrad, der für Ihr Holzbearbeitungsprojekt erforderlich ist.

Benötigen Sie erweiterte Funktionen?

- 4-Achsen: Der 4-Achsen-CNC-Fräser kann komplexe Gravuren durchführen und verfügt über die Fähigkeit, die Spindel zu drehen, um das Werkstück zu bearbeiten, was ihn für Bildhauerarbeiten und komplexe Designs wertvoll macht.

- 5-Achsen: Für sehr detaillierte und komplexe Projekte bieten 5-Achsen-Maschinen eine größere Vielseitigkeit. Es kann aus mehreren Winkeln schneiden und schnitzen, was für anspruchsvolle Holzbearbeitungsaufgaben unerlässlich ist.

- Drehachse: Wenn Ihr Projekt die Bearbeitung zylindrischer oder gebogener Objekte (z. B. Stuhlbeine oder Tischbeine) erfordert, können Drehachsen den Prozess rationalisieren, indem sie das Werkstück automatisch drehen.

Diese erweiterten Funktionen verursachen zusätzliche Kosten und erfordern möglicherweise zusätzliche Schulungen. Bewerten Sie Ihre Holzbearbeitungsziele und die Komplexität Ihres Projekts, um festzustellen, ob Sie eine 4-Achsen-, 5-Achsen- oder Drehachse benötigen, um Ihre spezifischen Anforderungen zu erfüllen.

Welche Holzarten kann der Holz-CNC-Fräser schneiden?

Laubhölzer

- Eiche

- Ahorn

- Kirsche

- Nussbaum

- Mahagoni

- Birke

- Asche

Nadelhölzer

- Kiefer

- Zeder

- Redwood

- Fichte

- Douglasie

Exotische Hölzer

- Teak

- Rosenholz

- Ebony

- Lila Herz

- ZEBRAHOLZ

Verbundhölzer

- Sperrholz

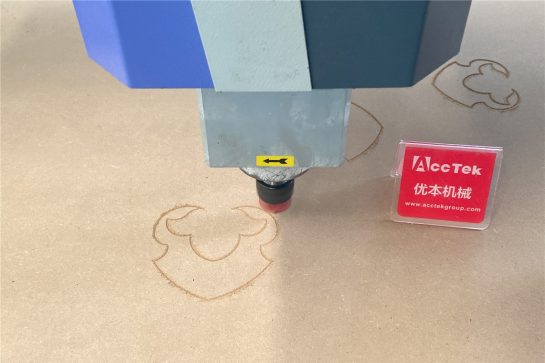

- MDF (Mitteldichte Faserplatte)

- Spanplatte

- LVL (Furnierschichtholz)

Anwendungsindustrie

Baugewerbe

Die Integration von CNC-Fräsern in Bauabläufe hat eine neue Ära eingeläutet, die durch sorgfältige Detaillierung, schnelles Prototyping und verbesserte Materialausnutzung gekennzeichnet ist.

Luft-und Raumfahrtindustrie

Aufgrund seiner beispiellosen Fähigkeit, komplexe Designs zu schnitzen, komplexe Teile herzustellen und enge Toleranzen sicherzustellen, wird der CNC-Fräser häufig in der Luft- und Raumfahrttechnik eingesetzt.

Schmuckindustrie

Die CNC-Fräse revolutioniert die Art und Weise, wie edler Schmuck entworfen und hergestellt wird, indem sie beispiellose Präzision und Effizienz liefert und komplizierte Designs mit viel Liebe zum Detail produziert.

Steinmetzindustrie

Die Integration von CNC-Fräsmaschinen in die Steinmetzindustrie revolutioniert nicht nur die Art und Weise, wie Handwerker schnitzen, sondern definiert auch die Grenzen der künstlerischen Möglichkeiten in dieser alten Praxis neu.

Blog

Welche Auswirkungen hat die Verwendung eines CNC-Fräsers auf die Umwelt?

Was ist der Unterschied zwischen 3-Achsen- und 4-Achsen-CNC-Fräsern?

Wie hoch ist die Lebensdauer eines CNC-Fräsers?

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit bearbeiteter Teile?

Was ist der Spindelgeschwindigkeitsbereich eines CNC-Fräsers?

Wie optimiert man den Werkzeugweg für CNC-Fräser?

Häufig gestellte Fragen

Wie funktioniert ein Holz-CNC-Fräser?

- Design- und CAD-Software: Der erste Schritt bei der Verwendung einer Holz-CNC-Fräse besteht darin, mit Computer-Aided Design (CAD)-Software ein Design oder Muster zu erstellen. Mit dieser Software können Sie das Design zeichnen oder importieren, das Sie in das Holz schneiden oder schnitzen möchten.

- CAD zur CNC-Maschine: Sobald das Design fertig ist, wird es in ein Format umgewandelt, das die CNC-Maschine verstehen kann. Zu den gängigen Formaten gehören G-Code und CAM-Dateien. Diese Dateien enthalten Anweisungen dazu, wie sich die Maschine bewegen und bedienen soll, um die gewünschte Form zu erzeugen.

- Materialeinrichtung: Legen Sie ein Stück Holz oder ein anderes Material auf den Arbeitstisch der CNC-Fräse. Das Material sollte sicher eingespannt oder an Ort und Stelle gehalten werden, um sicherzustellen, dass es sich während des Bearbeitungsprozesses nicht bewegt.

- Maschineneinrichtung: Der Bediener richtet die CNC-Fräse ein, indem er das CNC-Programm lädt und das erforderliche Schneidwerkzeug in der Spindel der Maschine befestigt. Das Schneidwerkzeug kann je nach der jeweiligen Aufgabe unterschiedlich sein und könnte Schaftfräser, Fräser oder andere Schneidwerkzeuge für Holz umfassen.

- Referenzierung und Kalibrierung: Das Steuerungssystem des CNC-Fräsers muss einen Referenzpunkt für seine Bewegungen festlegen. Dies wird als „Homing“ bezeichnet. Die Maschine bewegt sich zu vordefinierten Positionen, beispielsweise zum Ursprung der Maschine, und kalibriert sich selbst, um genaue und gleichmäßige Schnitte zu gewährleisten.

- Schneiden und Schnitzen: Sobald alles eingerichtet ist, folgt der CNC-Fräser den Anweisungen im G-Code oder der CAM-Datei, um das Schneidwerkzeug entlang der X-, Y- und Z-Achse zu bewegen. Das Werkzeug trägt in präzisen und kontrollierten Durchgängen Material vom Werkstück ab und erzeugt so die gewünschte Form oder das gewünschte Muster. Der CNC-Fräser kann verschiedene Vorgänge ausführen, wie zum Beispiel Schneiden, Schnitzen, Gravieren und Bohren.

- Werkzeugwechsel (falls erforderlich): Bei komplexeren Aufgaben, die mehrere Werkzeuge erfordern, kann der CNC-Fräser an bestimmten Stellen im Programm automatisch die Werkzeuge wechseln, um unterschiedliche Vorgänge auszuführen. Dies kann den Wechsel zu einer anderen Größe oder einem anderen Schneidwerkzeugtyp umfassen.

- Staubabsaugung: Bei der Holzbearbeitung entsteht viel Staub. Daher sind viele CNC-Fräsmaschinen mit Staubabsaugsystemen ausgestattet, um den Arbeitsbereich sauber zu halten und die Gesundheitsrisiken durch das Einatmen von Holzstaub zu verringern.

- Qualitätskontrolle: Bediener überwachen den CNC-Fräser während des Bearbeitungsprozesses, um die Qualität der Arbeit sicherzustellen. Sie können bei Bedarf Anpassungen vornehmen, um das gewünschte Ergebnis zu erzielen.

- Fertigstellung und Entladung: Sobald die CNC-Fräse die Arbeit beendet hat, kann der Bediener das fertige Werkstück aus der Maschine entnehmen.

Die Holz-CNC-Fräser werden häufig in der Holzverarbeitung, Möbelherstellung, Möbelherstellung, Schilderherstellung und verschiedenen anderen Branchen eingesetzt. Sie bieten Präzision und Wiederholgenauigkeit beim Schneiden und Schnitzen von Holz und ermöglichen die Herstellung komplizierter und komplexer Designs mit hoher Genauigkeit.

Wofür werden Holz-CNC-Fräser verwendet?

- Holzbearbeitung: Holzarbeiter verwenden CNC-Fräsen, um komplizierte und präzise Schnitte, Gravuren und Designs auf Holz zu erstellen. Dies kann die Herstellung von Möbeln, Möbeln, dekorativen Holzarbeiten und Zierschnitzereien umfassen.

- Möbel- und Fräsarbeiten: CNC-Fräsmaschinen werden üblicherweise bei der Herstellung von Schränken, Türen, Leisten und anderen Fräsarbeiten eingesetzt. Sie können Holzplatten mit hoher Präzision schneiden, formen und gravieren.

- Schilderherstellung: CNC-Fräsmaschinen sind in der Schilderindustrie für die Herstellung detaillierter und individueller Schilder unerlässlich. Sie können Buchstaben und Logos ausschneiden, 3D-Beschilderungen erstellen und Holzschildern komplizierte Designs hinzufügen.

- Möbelproduktion: CNC-Fräsmaschinen werden zur Herstellung maßgeschneiderter und hochwertiger Möbel verwendet, darunter Stühle, Tische und andere Holzkomponenten. Sie ermöglichen die Erstellung komplexer und einzigartiger Designs.

- Holzhandwerk: Kunsthandwerker und Handwerker verwenden CNC-Fräsmaschinen, um komplizierte Holzgegenstände wie dekorative Kisten, Rahmen, Holzspielzeug und andere feine Holzbearbeitungsprojekte herzustellen.

- Holzschnitzerei: Mit CNC-Fräsmaschinen können komplizierte Holzschnitzereien und Skulpturen hergestellt werden. Sie werden häufig in der Kunst- und Handwerksindustrie zur Herstellung detaillierter Reliefschnitzereien und dekorativer Holzgegenstände verwendet.

- Musikinstrumentenbau: Gitarrenbauer verwenden CNC-Fräsmaschinen, um Teile für Musikinstrumente zu formen und zu schnitzen, darunter Gitarrenkorpusse, Geigendecken und andere Komponenten, die Präzision und Konsistenz erfordern.

- Modellbau: Architekten und Designer verwenden CNC-Fräsmaschinen, um maßstabsgetreue Modelle von Gebäuden und Bauwerken zu erstellen, die für Präsentationen und Designvalidierungen nützlich sein können.

Die Holz-CNC-Fräser sind äußerst anpassungsfähig und können sowohl in kleinen als auch in großen Fertigungsumgebungen eingesetzt werden. Sie bieten Präzision und Wiederholgenauigkeit und ermöglichen die Herstellung komplexer und individueller Holzprodukte und -komponenten.

Wie programmiert man einen Holz-CNC-Fräser?

- Entwerfen Sie das Projekt: Beginnen Sie mit der Erstellung oder Beschaffung eines digitalen Entwurfs des Objekts oder Musters, das Sie aus Holz schneiden oder schnitzen möchten. Sie können zum Entwerfen des Projekts eine CAD-Software (Computer-Aided Design) verwenden oder vorhandene Designs oder Muster importieren.

- Konvertieren Sie das Design in G-Code: Um Ihr Design in G-Code umzuwandeln, können Sie Computer-Aided Manufacturing (CAM)-Software verwenden. Die CAM-Software generiert die Werkzeugwege und den G-Code basierend auf Ihrem Design und den Spezifikationen Ihres CNC-Fräsers. Zu den gängigen CAM-Softwarepaketen gehören Vectric Aspire, Autodesk Fusion 360 und VCarve Pro.

- Wählen Sie die geeigneten Schneidwerkzeuge aus: Wählen Sie die Schneidwerkzeuge aus, die Sie für Ihr Projekt verwenden möchten. Art, Größe und Form des Schneidwerkzeugs hängen von den spezifischen Anforderungen Ihres Designs und dem Material ab, mit dem Sie arbeiten. Stellen Sie sicher, dass das Werkzeug mit dem Werkzeughalter Ihres CNC-Fräsers kompatibel ist.

- Werkstück- und Maschinenparameter festlegen: Bevor Sie das Programm ausführen, müssen Sie die CNC-Fräse mit wichtigen Parametern konfigurieren. Dazu gehören die Größe und Dicke des Werkstücks, der Startpunkt (oft als Ausgangsposition oder Ursprung bezeichnet), die Vorschubgeschwindigkeit (wie schnell sich der Fräser bewegt) und die Spindelgeschwindigkeit (die Rotationsgeschwindigkeit des Werkzeugs). Diese Parameter können je nach Projekt und den Fähigkeiten Ihrer CNC-Maschine variieren.

- G-Code laden: Übertragen Sie die generierte G-Code-Datei von Ihrer CAM-Software auf den Steuerrechner der CNC-Fräse. Abhängig von der Schnittstelle Ihres CNC-Fräsers können Sie ein USB-Laufwerk, eine Netzwerkverbindung oder andere Methoden verwenden.

- Sichern Sie das Werkstück: Legen Sie Ihr Holzwerkstoffmaterial auf den Arbeitstisch der CNC-Fräse und befestigen Sie es mit Klammern, Vakuum-Niederhaltesystemen oder anderen geeigneten Methoden. Stellen Sie sicher, dass das Werkstück eben und richtig am Ursprungspunkt der Maschine ausgerichtet ist.

- Referenzierung und Kalibrierung: Vor Beginn des Bearbeitungsprozesses muss der CNC-Fräser einen Referenzpunkt festlegen. Dazu gehört die Referenzierung der Maschine, das heißt, sie wird an vordefinierte Positionen gefahren, um ihre Koordinaten festzulegen und genaue Schnitte sicherzustellen.

- Testlauf und Überprüfung: Es empfiehlt sich, einen Testlauf des Programms durchzuführen, um sicherzustellen, dass die Bewegungen und Werkzeugwege des CNC-Fräsers mit Ihrem Design übereinstimmen. Stellen Sie sicher, dass der Abstand, die Tiefe und die Werkzeugwechsel (falls erforderlich) des Werkzeugs ordnungsgemäß funktionieren.

- Starten Sie den CNC-Fräser: Sobald Sie mit der Einrichtung und dem Testlauf zufrieden sind, starten Sie den Betrieb des CNC-Fräsers. Die Maschine folgt den G-Code-Anweisungen und bewegt das Schneidwerkzeug entlang der programmierten Werkzeugwege, um das Holz entsprechend Ihrem Design zu formen.

- Überwachen und überwachen: Während die CNC-Fräse in Betrieb ist, überwachen Sie den Prozess genau, um sicherzustellen, dass alles wie erwartet abläuft. Seien Sie bereit, bei Bedarf Anpassungen vorzunehmen.

- Schließen Sie das Projekt ab: Nachdem die CNC-Fräse ihren Betrieb beendet hat, entnehmen Sie das fertige Werkstück vorsichtig aus der Maschine.

Die Programmierung einer Holz-CNC-Fräse erfordert eine Kombination aus Konstruktionsfähigkeiten, Kenntnissen im CNC-Betrieb und Vertrautheit mit CAM-Software. Es erfordert vielleicht etwas Übung, um sich mit dem Erstellen und Ausführen von Programmen vertraut zu machen, aber mit Erfahrung können Sie mithilfe der CNC-Technologie präzise und komplizierte Holzarbeiten herstellen.

Welche Arten von Holz-CNC-Fräsern gibt es?

- 3-Achsen-CNC-Fräser:

- Diese Oberfräsen haben drei Achsen: X (links und rechts), Y (vorne und hinten) und Z (oben und unten).

- Geeignet für 2D-Schneide-, Schnitz- und Gravuraufgaben.

- Wird häufig für die Schilderherstellung, Holzbearbeitung und allgemeine Schneidarbeiten verwendet.

- 4-Achsen-CNC-Fräser:

- Zusätzlich zu den X-, Y- und Z-Achsen verfügen 4-Achsen-CNC-Fräsmaschinen über eine zusätzliche Drehachse (oft als A-Achse bezeichnet), die sich um ±90° auf der Hauptachse drehen kann.

- Geeignet für grundlegende 3D-Schneide-, Schnitz- und Gravuraufgaben.

- Wird häufig zum Erstellen dekorativer und detaillierter 3D-Muster und Texturen auf Holz verwendet.

- 5-Achsen-CNC-Fräser:

- 5-Achsen-CNC-Fräsmaschinen verfügen über fünf Achsen: X, Y, Z und zwei Drehachsen (A und B).

- Diese Maschinen können komplexe 3D-Formen mit komplizierten Konturen erstellen.

- Wird häufig in der Luft- und Raumfahrt-, Automobil- und Formenbauindustrie für hochpräzise Arbeiten verwendet.

- ATC (Automatischer Werkzeugwechsel) CNC-Fräser:

- Diese CNC-Fräsmaschinen sind mit einem Werkzeugwechsler ausgestattet, der die Schneidwerkzeuge während eines Auftrags automatisch wechseln kann.

- Ideal für Aufgaben, die unterschiedliche Arten und Größen von Werkzeugen erfordern, wodurch die Effizienz verbessert und Ausfallzeiten reduziert werden.

- Drehachsen-CNC-Fräser:

- Ein CNC-Fräser mit Drehachse verfügt über eine spezielle Drehvorrichtung zum Halten und Drehen zylindrischer Werkstücke.

- Wird für Aufgaben wie die Indexierung der 4. Achse oder das kontinuierliche rotierende Schnitzen runder Objekte verwendet.

- Mehrkopf-CNC-Fräser:

- Diese Maschinen verfügen über mehrere Schneidköpfe, sodass sie mehrere Vorgänge gleichzeitig ausführen können.

- Wird häufig in Umgebungen mit hoher Produktion eingesetzt, um die Effizienz zu steigern und die Produktionszeiten zu verkürzen.

- Mobiler Arbeitstisch-CNC-Fräser:

- CNC-Fräsmaschinen mit mobilem Arbeitstisch verfügen über einen beweglichen Tisch, der ein effizienteres Be- und Entladen von Material ermöglicht.

- Das Werkstück bleibt stationär, während sich der Tisch der CNC-Fräse in der X- und Y-Achse bewegt.

- Nützlich für Präzisionsaufgaben und kleinere Produktionsmengen.

Die Wahl des richtigen CNC-Fräsers hängt von Ihren spezifischen Anforderungen und der Komplexität Ihrer Holzbearbeitungsprojekte ab. Jeder Typ hat seine Vorteile und ist für unterschiedliche Anwendungen geeignet.

Wie benutzt man einen Holz-CNC-Fräser?

- Designvorbereitung:

- Erstellen oder erhalten Sie einen digitalen Entwurf für Ihr Projekt mit der Software Computer-Aided Design (CAD). Stellen Sie sicher, dass das Design in einem Format vorliegt, das mit Ihrem CNC-Fräser kompatibel ist, z. B. DXF, DWG, STL oder andere unterstützte Dateitypen.

- CAM-Software:

- Importieren Sie Ihr Design in eine Computer-Aided Manufacturing (CAM)-Software. CAM-Software wird verwendet, um Werkzeugpfade und G-Code-Anweisungen für den CNC-Fräser basierend auf Ihren Design- und Materialspezifikationen zu generieren.

- Richten Sie die CAM-Software mit den entsprechenden Werkzeuginformationen ein, z. B. Werkzeugtyp und -größe.

- Werkzeugweggenerierung:

- Generieren Sie in der CAM-Software die Werkzeugwege. Diese Werkzeugpfade definieren die genauen Bewegungen, die der CNC-Fräser ausführt, um Ihr Design zu erstellen.

- Legen Sie Schnittgeschwindigkeiten, Vorschübe und Schnitttiefen basierend auf dem Material und den Eigenschaften Ihrer CNC-Fräse fest.

- Überprüfung und Simulation:

- Überprüfen Sie die generierten Werkzeugwege und nehmen Sie alle erforderlichen Anpassungen in der CAM-Software vor, um den Schneidprozess zu optimieren.

- Verwenden Sie die Simulationsfunktion in der CAM-Software, um die Werkzeugwege visuell zu überprüfen und sicherzustellen, dass sie korrekt sind.

- Maschineneinrichtung:

- Befestigen Sie Ihr Holzmaterial mit Klammern, Vakuum-Niederhaltesystemen oder anderen geeigneten Methoden auf dem Arbeitstisch der CNC-Fräse. Stellen Sie sicher, dass es fest sitzt, um Bewegungen während der Bearbeitung zu verhindern.

- Werkzeugbeladung:

- Installieren und befestigen Sie das entsprechende Schneidwerkzeug in der Spindel des CNC-Fräsers. Die Wahl des Werkzeugs hängt von der konkreten Operation und dem verwendeten Material ab.

- Referenzierung und Kalibrierung:

- Bringen Sie den CNC-Fräser in die Ausgangsposition, indem Sie den Werkzeugkopf der Maschine in vordefinierte Positionen bewegen. Dadurch wird ein Bezugspunkt für seine Bewegungen geschaffen und die Genauigkeit gewährleistet.

- Führen Sie alle erforderlichen Schritte zur Maschinenkalibrierung durch.

- G-Code-Übertragung:

- Übertragen Sie das von der CAM-Software generierte G-Code-Programm an den Steuerrechner der CNC-Fräse. Dies kann über ein USB-Laufwerk, eine Netzwerkverbindung oder andere unterstützte Methoden erfolgen.

- Nullstellen des Werkstücks:

- Legen Sie den „Nullpunkt“ oder Referenzpunkt auf Ihrem Material fest und geben Sie an, wo der CNC-Fräser mit dem Schneiden beginnen soll. Dies ist wichtig für eine genaue Positionierung.

- Ausführen des CNC-Fräsers:

- Starten Sie die Steuerungssoftware des CNC-Fräsers und laden Sie das G-Code-Programm.

- Starten Sie den Bearbeitungsprozess, indem Sie das Programm ausführen.

- Überwachen Sie die Maschine während des gesamten Betriebs, um sicherzustellen, dass sie ordnungsgemäß funktioniert und keine Probleme vorliegen.

- Fertigstellung und Entladung:

- Nachdem die CNC-Fräse die Arbeit beendet hat, nehmen Sie das fertige Holzstück vorsichtig aus der Maschine.

- Führen Sie nach Bedarf alle Nachbearbeitungsaufgaben durch, z. B. Schleifen, Endbearbeiten oder Zusammenbauen.

- Sicherheit und Reinigung:

- Stellen Sie sicher, dass während des gesamten Prozesses Sicherheitsvorkehrungen beachtet werden, wie z. B. das Tragen geeigneter Schutzausrüstung und die Aufrechterhaltung einer ordnungsgemäßen Staubabscheidung und Belüftung.

Es ist wichtig zu beachten, dass die spezifischen Schritte und die Software, die für die Verwendung einer Holz-CNC-Fräse verwendet werden, je nach Marke und Modell der CNC-Fräse und der verwendeten CAM-Software variieren können. Die Vertrautheit mit bestimmten Geräten und Software trägt zum erfolgreichen Betrieb einer CNC-Fräse bei. Befolgen Sie immer die Sicherheitsrichtlinien und konsultieren Sie die Anweisungen des Herstellers für Ihren speziellen CNC-Fräser.

Wie viel kostet ein Holz-CNC-Fräser?

- Hobby- oder kleine Desktop-CNC-Fräsmaschinen: Diese kleineren Maschinen, die für Heim- oder Kleinbetriebe geeignet sind, können zwischen 500 und 3,000 US-Dollar oder mehr kosten.

- CNC-Fräsmaschinen der Einstiegsklasse: Diese mittelgroßen Maschinen, die häufig in kleinen Unternehmen und Werkstätten eingesetzt werden, können zwischen 3,000 und 15,000 US-Dollar kosten.

- Mittelklasse-CNC-Fräsmaschinen: CNC-Fräsmaschinen mit größerem Arbeitsbereich und erweiterten Funktionen liegen typischerweise im Bereich von 15,000 bis 40,000 US-Dollar.

- Professionelle und industrielle CNC-Fräsen: Diese High-End-Maschinen mit robusten Funktionen und Fähigkeiten können je nach Größe und Komplexität des Systems bei 40,000 US-Dollar beginnen und bis zu mehreren Hunderttausend US-Dollar kosten.

Es ist wichtig zu beachten, dass es sich hierbei um grobe Schätzungen handelt und die tatsächlichen Kosten je nach Marke, Modell und optionalen Funktionen, die Sie wählen, variieren können. Größere Maschinen, Maschinen mit größerer Präzision und Maschinen mit fortschrittlicheren Automatisierungsfunktionen sind tendenziell teurer.

Bedenken Sie, dass die Anschaffungskosten der CNC-Fräse nur einen Teil der Gesamtinvestition ausmachen. Sie sollten auch die Kosten für Schneidwerkzeuge, Software, Werkzeughalter, Staubsammelsysteme und anderes Zubehör einplanen, die für Ihre spezifischen Holzbearbeitungsprojekte erforderlich sein könnten. Berücksichtigen Sie außerdem die laufenden Wartungs- und Betriebskosten.

Welche Drehzahl wird zum CNC-Schneiden von Holz benötigt?

- Oberfräsen-Bits und Schaftfräser: Standard-Fräser-Bits und Schaftfräser, die zum Holzschneiden entwickelt wurden, haben normalerweise empfohlene Drehzahlbereiche, die auf dem Werkzeug oder in der Dokumentation des Herstellers aufgedruckt sind. Diese Empfehlungen sollten befolgt werden, um ein sicheres und effizientes Schneiden zu gewährleisten.

- Holzdichte: Weichere Hölzer wie Kiefer oder Zeder können häufig mit höheren Drehzahlwerten im Bereich von 18,000 bis 24,000 U/min geschnitten werden. Härtere Hölzer wie Eiche oder Ahorn erfordern möglicherweise etwas niedrigere Drehzahlwerte im Bereich von 12,000 bis 18,000 U/min.

- Schnittgeschwindigkeit: Die gewünschte Schnittgeschwindigkeit, die typischerweise in Zoll pro Minute (IPM) oder Millimeter pro Minute (mm/min) angegeben wird, wirkt sich auch auf die Drehzahl aus. Unterschiedliche Schnittgeschwindigkeiten erfordern möglicherweise Anpassungen der Spindeldrehzahl, um die richtige Spanlast und Schnittqualität aufrechtzuerhalten.

- Werkzeugdurchmesser: Werkzeuge mit kleinerem Durchmesser können normalerweise mit höheren Drehzahlen laufen, während Werkzeuge mit größerem Durchmesser möglicherweise niedrigere Drehzahlen erfordern, um die gleiche Schnittgeschwindigkeit zu erreichen.

- Materialstärke: Dickere Holzmaterialien erfordern möglicherweise langsamere Schnittgeschwindigkeiten und niedrigere Drehzahlwerte, um eine Überhitzung zu verhindern und eine ordnungsgemäße Spanabfuhr zu gewährleisten.

Es ist wichtig, die Empfehlungen des Herstellers sowohl für die Spindel Ihres CNC-Fräsers als auch für die spezifischen Schneidwerkzeuge, die Sie verwenden, zu konsultieren. Wenn Sie diese Richtlinien befolgen, können Sie optimale Schneidergebnisse erzielen, den Werkzeugverschleiß reduzieren und die Lebensdauer Ihrer Werkzeuge und Geräte verlängern. Darüber hinaus sollten Faktoren wie die Vorschubgeschwindigkeit (die Geschwindigkeit, mit der sich das Werkzeug durch das Material bewegt) und die Schnitttiefe in Verbindung mit der Drehzahl berücksichtigt werden, um einen sicheren und effizienten Holzschnitt zu gewährleisten.

Wie wählt man die besten Fräser für Holz aus?

- Fräser-Bit-Typen:

- Gerade Bits: Wird für gerade Schnitte, Nuten und Bohrungen verwendet. Im Allgemeinen in verschiedenen Durchmessern und Längen erhältlich.

- Bündigfräser: Ideal zum Trimmen der Kanten eines Werkstücks, um sie an die Kontur eines anderen Werkstücks anzupassen.

- Abrundungsbits: Erzeugen abgerundete Kanten, die häufig zu dekorativen Zwecken und zum Abmildern scharfer Kanten verwendet werden.

- Hohlkehlen: Zum Erstellen konkaver Profile, dekorativer Kanten und Zierleisten.

- Fasenbohrer: Erstellen Sie abgeschrägte Kanten, normalerweise im 45-Grad-Winkel, für dekorative Zwecke oder zum Entschärfen scharfer Ecken.

- Falzfräser: Zum Schneiden von Falzen (Schulter- oder Stufenschnitte) und für Tischlerarbeiten.

- V-Groove-Bits: Erstellen Sie V-förmige Nuten und dekorative Gravuren.

- Schwalbenschwanz-Bits: Wird für Schwalbenschwanzverbindungen und Keilzinkenverbindungen verwendet.

- Spiralbohrer: Entwickelt für Tauchfräsen, Nuten und effiziente Spanabfuhr.

- Rundkopfbohrer: Ideal für Kernkasten- und Rundbodennuten.

- Perlenaufsätze: Erstellen Sie dekorative Perlen oder Kantenprofile.

- Ogee-Bits: Wird zum Erstellen komplexer Profile verwendet, die häufig in Zierleisten zu finden sind.

- Material der Fräser:

- Fräser können aus verschiedenen Materialien hergestellt werden, darunter Schnellarbeitsstahl (HSS), hartmetallbestückt, Vollhartmetall und mehr. Hartmetallbestückte und Vollhartmetall-Bits sind langlebig und für den Langzeiteinsatz geeignet.

- Schaftgröße:

- Fräserbits gibt es in verschiedenen Schaftgrößen, beispielsweise 1/4 Zoll und 1/2 Zoll. Wählen Sie einen Fräser mit einem Schaft, der zur Spannzangengröße Ihres Fräsers passt.

- Schnittdurchmesser:

- Berücksichtigen Sie den Schnittdurchmesser des Fräsers, der die Schnittbreite bestimmt. Wählen Sie einen Durchmesser, der Ihren Projektanforderungen entspricht.

- Flötenkonfiguration:

- Fräser können verschiedene Nutenkonfigurationen haben, darunter Einzelnuten-, Doppelnuten- und Mehrnuten-Designs. Die Nutkonfiguration beeinflusst die Spanabfuhr und die Schnittqualität.

- Tragend oder nicht tragend:

- Einige Fräser haben oben ein Lager. Lager können für geführte Schnitte verwendet werden, da sie einer Schablone oder Kantenführung folgen. Überlegen Sie, ob Sie basierend auf Ihren Routing-Anforderungen einen Bohrer mit Lager benötigen.

- Fräsgeschwindigkeit und Vorschubgeschwindigkeit:

- Für Fräser gelten vom Hersteller Empfehlungen zur optimalen Geschwindigkeit und Vorschubgeschwindigkeit. Befolgen Sie diese Richtlinien, um die besten Ergebnisse zu erzielen und die Lebensdauer Ihrer Bits zu verlängern.

- Holzart und Maserungsrichtung:

- Verschiedene Hölzer verhalten sich unterschiedlich. Berücksichtigen Sie bei der Auswahl der Fräser die Härte und Maserungsrichtung des Holzes. Harthölzer erfordern möglicherweise langsamere Vorschubgeschwindigkeiten und schärfere Bohrer.

- Sicherheit:

- Priorisieren Sie immer die Sicherheit. Stellen Sie sicher, dass der von Ihnen ausgewählte Fräser für die Aufgabe geeignet ist und dass Sie beim Betrieb der Oberfräse Sicherheitsausrüstung wie Augen- und Gehörschutz verwenden.

- Qualität:

- Investieren Sie in hochwertige Fräser namhafter Hersteller. Hochwertige Bits bieten eine bessere Leistung, Präzision und Haltbarkeit.

- Projektanforderungen:

- Wählen Sie Fräser, die speziell für Ihre Projektanforderungen geeignet sind, sei es Kantenprofilierung, Schreinerei, dekorative Details oder allgemeines Schneiden.

Bevor Sie einen Kauf tätigen, ist es wichtig, Ihr Holzbearbeitungsprojekt zu planen und Fräser auszuwählen, die Ihren spezifischen Anforderungen entsprechen. Mit zunehmender Erfahrung werden Sie besser damit vertraut, welche Oberfräsen für verschiedene Aufgaben am besten geeignet sind.

Kann ein Holz-CNC-Fräser Kurven schneiden?

Um Kurven mit einer CNC-Fräse zu schneiden, erstellen Sie normalerweise einen digitalen Entwurf oder ein digitales Programm mit CAD- (Computer-Aided Design) oder CAM- (Computer-Aided Manufacturing) Software. Dieses Design gibt die Kurven und Formen an, die Sie schneiden möchten. Der CNC-Fräser folgt dann dem programmierten Werkzeugweg und bewegt das Schneidwerkzeug (normalerweise ein Fräser oder Schaftfräser) mit hoher Präzision entlang der Kurven. Dies führt zu einem reibungslosen und präzisen Kurvenschneiden.

Aufgrund ihrer Präzision und Wiederholgenauigkeit eignen sich CNC-Fräsmaschinen gut für Aufgaben, die komplizierte Kurven und Formen erfordern, wie z. B. die Herstellung detaillierter Holzmöbel, die Herstellung individueller Schilder, das Schnitzen komplizierter Designs und mehr. Ob es sich um einfache Kurven oder komplexe 3D-Konturen handelt, eine CNC-Fräse kann eine Vielzahl von Schneid- und Schnitzaufgaben präzise und konsistent bewältigen.

Wie tief kann ein CNC-Fräser Holz schneiden?

- Größe und Leistung des CNC-Fräsers: Größere und leistungsstärkere CNC-Fräser sind in der Regel in der Lage, Holz in größeren Tiefen zu schneiden. Kleinere CNC-Fräsmaschinen für Hobbyanwender haben im Vergleich zu Maschinen für den Industrie- oder Profibereich möglicherweise geringere Schnitttiefen.

- Schneidwerkzeug: Die Wahl des Schneidwerkzeugs (z. B. Schaftfräser, Fräser oder Spezialbohrer) spielt eine wichtige Rolle bei der Bestimmung der Schnitttiefe. Verschiedene Werkzeuge sind für bestimmte Aufgaben konzipiert und einige eignen sich besser für tiefe Schnitte als andere.

- Materialhärte: Die Härte und Dichte des zu schneidenden Holzes beeinflussen auch die Schnitttiefe. Weichere Hölzer wie Kiefer lassen sich im Allgemeinen leichter in größere Tiefen schneiden als härtere Hölzer wie Eiche oder Ahorn.

- Durchgänge und Zustellungen: Bei der CNC-Bearbeitung ist es üblich, Schnitte in mehreren Durchgängen oder mit bestimmten Zustellungen (der Strecke, die das Werkzeug zwischen den Durchgängen seitwärts bewegt) durchzuführen. Bei tieferen Schnitten sind möglicherweise mehr Durchgänge oder eine kleinere Schrittweite erforderlich, um die Schnittpräzision aufrechtzuerhalten und eine Überlastung des Werkzeugs oder der Maschine zu vermeiden.

- Maschinensteifigkeit: Die Steifigkeit und Stabilität der CNC-Maschine selbst sind entscheidend für die Erzielung tiefer Schnitte ohne Kompromisse bei Genauigkeit und Oberflächengüte. Robustere Maschinen können in der Regel tiefere Schnitte effektiver bewältigen.

- Sicherheitsaspekte: Beim Schneiden von Holz in größere Tiefen ist es wichtig, auf die Sicherheit zu achten. Tiefere Schnitte können zu mehr Hitze, Staub und Verschleiß an den Schneidwerkzeugen führen. Um ein sicheres und effizientes Schneiden zu gewährleisten, können angemessene Belüftungs- und Staubsammelsysteme sowie eine Werkzeugkühlung erforderlich sein.

Als allgemeine Richtlinie gilt, dass CNC-Fräsmaschinen für Hobbyanwender je nach den oben genannten Faktoren möglicherweise in der Lage sind, Holz in einem einzigen Durchgang bis zu einer Tiefe von 1/4 Zoll bis 2 Zoll zu schneiden. CNC-Fräser in Industriequalität können Holz in einem einzigen Durchgang deutlich tiefer schneiden, möglicherweise mehr als 4 cm oder mehr.

Beachten Sie unbedingt die Spezifikationen und Empfehlungen des Herstellers für Ihre spezifischen CNC-Fräser und Schneidwerkzeuge, da diese stark variieren können. Darüber hinaus müssen Sie möglicherweise experimentieren und Ihre Schnittparameter anpassen, um die gewünschte Tiefe zu erreichen und gleichzeitig die Schnittqualität und -sicherheit aufrechtzuerhalten. Befolgen Sie stets die Best Practices für das CNC-Fräsen und legen Sie bei der Arbeit mit diesen Maschinen Wert auf Sicherheit.

Kaufratgeber für Holz-CNC-Fräser

- Bestimmen Sie Ihre Bedürfnisse: Berücksichtigen Sie die Art der Projekte, an denen Sie arbeiten möchten, und die Materialien, die Sie schneiden möchten. Dies hilft Ihnen bei der Entscheidung über die Größe und Leistungsfähigkeit der von Ihnen benötigten CNC-Fräse.

- Budget: Erstellen Sie ein Budget für den Kauf Ihrer CNC-Fräse, einschließlich nicht nur der Maschine, sondern auch aller erforderlichen Zubehörteile, Werkzeuge und Software.

- Maschinengröße: Bestimmen Sie die Größe des benötigten Arbeitsbereichs. Die Größe der Maschine sollte für die größten Teile geeignet sein, die Sie bearbeiten möchten.

- CNC-Fräsertypen: Es gibt verschiedene Arten von CNC-Fräsern, darunter 3-Achsen-, 4-Achsen- und 5-Achsen-Maschinen. Wählen Sie den Typ, der zu Ihren Projekten passt. Ein 3-Achsen-CNC-Fräser ist am gebräuchlichsten und eignet sich für viele Holzbearbeitungsanwendungen.

- Spindel und Schneidwerkzeuge: Wählen Sie eine CNC-Fräse mit einer geeigneten Spindel (Motor), die die Schneidwerkzeuge aufnehmen kann, die Sie verwenden möchten. Die Spindeldrehzahl und -leistung beeinflussen die Schnittleistung. Berücksichtigen Sie die Verfügbarkeit verschiedener Schneidwerkzeuge und deren Kompatibilität mit der Maschine.

- Steifigkeit und Stabilität: Eine stabile und steife Maschine ist für Genauigkeit und Oberflächengüte unerlässlich. Suchen Sie nach einem gut gebauten Rahmen und Bett.

- Motorleistung: Berücksichtigen Sie die Leistung der Motoren und ihre Fähigkeit, Ihre beabsichtigte Arbeitslast zu bewältigen. Leistungsstärkere Motoren können dichtere Materialien durchtrennen und tiefere Schnitte erzielen.

- Schnittgeschwindigkeit und Vorschubgeschwindigkeit: Bewerten Sie die Schnittgeschwindigkeit und Vorschubgeschwindigkeit der Maschine, um festzustellen, wie schnell sie Ihre Projekte bei gleichbleibender Qualität abschließen kann.

- Steuerungssystem: Informieren Sie sich über die verwendeten Steuerungssysteme, z. B. Mach3, GRBL oder proprietäre Systeme. Für einen effizienten Betrieb sind benutzerfreundliche Software und Steuerungssysteme wichtig.

- Softwarekompatibilität: Stellen Sie sicher, dass die Maschine mit Ihrer bevorzugten CAD/CAM-Software kompatibel ist. Einige Maschinen werden mit gebündelter Software geliefert, während andere die Verwendung von Programmen von Drittanbietern ermöglichen.

- Werkzeugwechsel: Überlegen Sie, ob die Maschine über einen automatischen Werkzeugwechsler (ATC) verfügt oder ob Werkzeugwechsel manuell durchgeführt werden müssen. Ein ATC kann Zeit sparen und die Produktivität steigern.

- Staubsammlung: Richtiges Staubwischen trägt dazu bei, einen sauberen und sicheren Arbeitsplatz zu gewährleisten. Prüfen Sie, ob die Maschine mit einem Staubsammelsystem ausgestattet ist oder damit ausgestattet werden kann.

- Support und Garantie: Informieren Sie sich über den Ruf des Herstellers und die Verfügbarkeit des Kundensupports. Eine gute Garantie kann Ihnen Sicherheit geben.

- Benutzerrezensionen und Referenzen: Lesen Sie Benutzerrezensionen und holen Sie Referenzen von anderen ein, die das gleiche Gerät gekauft haben, um Feedback aus der Praxis zu erhalten.

- Schulung und Dokumentation: Stellen Sie sicher, dass die Maschine über eine umfassende Dokumentation und, wenn möglich, Schulungsmöglichkeiten verfügt, die Ihnen helfen, den effektiven Umgang mit der Maschine zu erlernen.

- Sicherheitsfunktionen: Achten Sie auf Sicherheitsfunktionen wie Not-Aus-Taster und Schutzgehäuse, um eine sichere Arbeitsumgebung zu gewährleisten.

- Zukünftige Erweiterung: Überlegen Sie, ob die Maschine in Zukunft aufgerüstet oder erweitert werden kann, wenn sich Ihre Anforderungen ändern.

- Örtliche Vorschriften: Beachten Sie alle örtlichen Vorschriften oder Genehmigungen, die für den Betrieb einer CNC-Fräse in Ihrer Region erforderlich sind.

Denken Sie daran, dass die spezifischen Anforderungen an Ihre Holz-CNC-Fräse von Ihren individuellen Bedürfnissen und Projekten abhängen. Nehmen Sie sich die Zeit, verschiedene Modelle zu recherchieren und zu vergleichen, und zögern Sie nicht, sich vor dem Kauf an Hersteller oder Händler zu wenden, um weitere Informationen und Beratung zu erhalten.