CNC-Fräser

Der CNC-Fräser besteht aus einem Schneidwerkzeug oder einer Spindel, die auf einem Portal oder Arm montiert ist und sich in drei Dimensionen (X, Y und Z) bewegt, um komplexe Designs zu erstellen. Die Bewegung der Maschine wird von einem Computerprogramm gesteuert, das digitale Entwürfe oder CAD-Dateien (Computer Aided Design) in spezifische Anweisungen für den CNC-Fräser umwandelt. Dieser Automatisierungsgrad ermöglicht die Ausführung komplexer Designs mit gleichbleibender Genauigkeit und verringert so die Fehlerquote bei der manuellen Bearbeitung.

Die Vielseitigkeit des CNC-Fräsers wird durch die Möglichkeit, Schneidwerkzeuge zu wechseln, weiter erhöht, sodass er für eine Vielzahl von Materialien und Anwendungen geeignet ist. Da die Technologie immer weiter voranschreitet, sind CNC-Fräsmaschinen für kleine Unternehmen und Hobbybastler immer zugänglicher geworden, was neue Möglichkeiten für kreativen Ausdruck und Unternehmertum eröffnet. Die Entwicklung der CNC-Frästechnologie hatte erhebliche Auswirkungen auf die Fertigungslandschaft und sorgte für Präzision und Automatisierung, die weiterhin verschiedene Branchen prägen.

Tipps zur Auswahl des richtigen CNC-Fräsers

Bewerbungsvoraussetzungen

Materialverträglichkeit

Abmessungen und Bettenkapazität

Spindelleistung und -geschwindigkeit

Genauigkeit und Präzision

Steuerungssysteme und Software

Möglichkeit zum Werkzeugwechsel

Verarbeitungsqualität und Steifigkeit

Entstaubungssystem

Unterstützung und Schulung

Kommentare und Vorschläge

Budgetüberlegungen

Vorteile des CNC-Fräsers

Präzision und Genauigkeit

CNC-Fräser zeichnen sich durch Präzision und Genauigkeit aus und liefern gleichmäßige und präzise Schnitte. Diese Maschinen nutzen fortschrittliche Technologien wie Schritt- oder Servomotoren, um sicherzustellen, dass jedes Werkstück mit hoher Zuverlässigkeit programmierte Spezifikationen erfüllt.

Vielseitigkeit

CNC-Fräsen bieten Vielseitigkeit. Es kann eine Vielzahl von Materialien effizient verarbeiten, darunter Holz, Kunststoffe, Metalle und Verbundwerkstoffe. Diese Anpassungsfähigkeit macht es in Branchen mit unterschiedlichen Materialanforderungen unverzichtbar.

Wiederholbarkeit

Der CNC-Fräser verfügt über eine hervorragende Wiederholgenauigkeit. Nach der Programmierung kann die Maschine dasselbe Design reproduzieren oder wiederholt schneiden, wodurch die Konsistenz über mehrere Werkstücke hinweg gewährleistet und Abweichungen im Endprodukt minimiert werden.

Automatisierung und Effizienz

Die Automatisierungsfunktionen der CNC-Fräse steigern die Effizienz deutlich. Es arbeitet kontinuierlich und erfordert nur minimale manuelle Eingriffe. Diese Automatisierung verkürzt die Produktionszeit und macht CNC-Fräsmaschinen ideal für den Prototypenbau und die Großserienfertigung.

Breites Anwendungsspektrum

CNC-Fräser werden in verschiedenen Branchen häufig eingesetzt. Seine Vielseitigkeit ermöglicht die Herstellung vielfältiger Produkte und macht es in einer Vielzahl von Herstellungsprozessen von unschätzbarem Wert, von der Holzbearbeitung und Beschilderung bis hin zur Luft- und Raumfahrt und Automobilindustrie.

Effizienz und Geschwindigkeit

CNC-Fräsmaschinen steigern die Effizienz und Geschwindigkeit des Fertigungsprozesses erheblich. Durch schnelle und präzise Bewegungen kann es Aufgaben schneller als mit herkömmlichen manuellen Methoden erledigen, was zur Steigerung der Produktivität beiträgt und es ideal für die Prototypenherstellung und die Großserienfertigung macht.

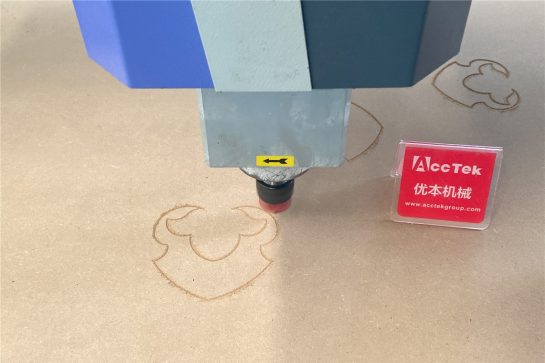

Aufwendige Designs und Schnitte

Die Fähigkeit, komplexe Designs und komplexe Schnitte zu bewältigen, zeichnet CNC-Fräsmaschinen aus. Ganz gleich, ob Sie detaillierte Gravuren oder komplizierte Muster erstellen: Es kann komplexe Pfade präzise steuern und so Ergebnisse erzielen, die mit manuellen Methoden nur schwer oder gar nicht möglich wären.

Abfall reduzieren

Der CNC-Fräser optimiert den Materialverbrauch und minimiert den Abfall. Die Präzision des Schnittpfads sorgt für eine effiziente Materialnutzung und trägt zu Kosteneinsparungen und Umweltverträglichkeit bei, indem Ausschuss reduziert und der Bedarf an zusätzlichen Rohstoffen minimiert wird.

Leicht umprogrammierbar

Die Neuprogrammierung einer CNC-Fräse ist ein einfacher Vorgang. Diese einfache Neuprogrammierung ermöglicht schnelle Designanpassungen und fördert agile Reaktionen auf sich ändernde Projektanforderungen ohne umfangreiche Ausfallzeiten oder Neukonfigurationen.

Erhöhen Sie die Sicherheit

CNC-Fräser verbessern die Sicherheit am Arbeitsplatz, indem sie die direkte Beteiligung des Bedieners am Schneidprozess minimieren. Bediener sind den potenziellen Gefahren im Zusammenhang mit der manuellen Bearbeitung weniger ausgesetzt, was zu einer sichereren Arbeitsumgebung beiträgt.

Kostengünstige Produktion

Trotz der Anfangsinvestition erwies sich der CNC-Fräser im Laufe der Zeit in der Produktion als kosteneffizient. Seine Effizienz, der reduzierte Ausschuss und die Fähigkeit, kontinuierlich zu laufen, tragen dazu bei, die Produktionsstückkosten zu senken, sodass es sowohl in kleinen als auch in großen Betrieben wirtschaftlich rentabel ist.

Gleichbleibende Qualität

Der CNC-Fräser gewährleistet eine gleichbleibende Ausgabequalität. Dank seiner Präzision, Wiederholbarkeit und Automatisierung erreichen alle hergestellten Komponenten standardisierte Qualitätsniveaus und ermöglichen so einen zuverlässigen Herstellungsprozess, der den strengen Anforderungen verschiedener Branchen gerecht wird.

Welche Materialien kann der CNC-Fräser schneiden?

Holz

- Kiefer

- Eiche

- Ahorn

- Sperrholz

- MDF

- Zeder

- Teak

Kunststoffe

- Acryl

- PVC

- HDPE

- LDPE

- Polycarbonat

- PET

- PU

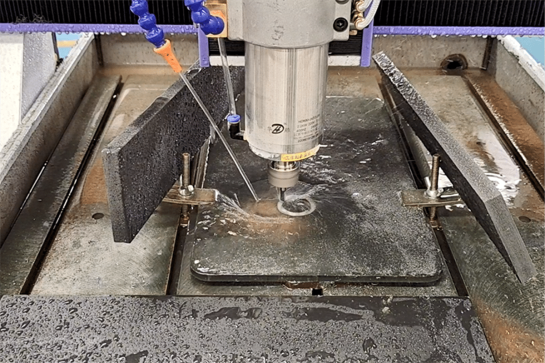

Metal

- Edelstahl:

- Kohlenstoffstahl

- Aluminium

- Messing

- Kupfer

- Titan

- Gold

Anders

- Gummi

- Carbon Fiber

- Verbundmaterialien

- Leder

- Glas

- Stein

- Keramik

Anwendungsindustrie

Baugewerbe

Die Integration von CNC-Fräsern in Bauabläufe hat eine neue Ära eingeläutet, die durch sorgfältige Detaillierung, schnelles Prototyping und verbesserte Materialausnutzung gekennzeichnet ist.

Luft-und Raumfahrtindustrie

Aufgrund seiner beispiellosen Fähigkeit, komplexe Designs zu schnitzen, komplexe Teile herzustellen und enge Toleranzen sicherzustellen, wird der CNC-Fräser häufig in der Luft- und Raumfahrttechnik eingesetzt.

Schmuckindustrie

Die CNC-Fräse revolutioniert die Art und Weise, wie edler Schmuck entworfen und hergestellt wird, indem sie beispiellose Präzision und Effizienz liefert und komplizierte Designs mit viel Liebe zum Detail produziert.

Steinmetzindustrie

Die Integration von CNC-Fräsmaschinen in die Steinmetzindustrie revolutioniert nicht nur die Art und Weise, wie Handwerker schnitzen, sondern definiert auch die Grenzen der künstlerischen Möglichkeiten in dieser alten Praxis neu.

Blog

Welche Auswirkungen hat die Verwendung eines CNC-Fräsers auf die Umwelt?

Was ist der Unterschied zwischen 3-Achsen- und 4-Achsen-CNC-Fräsern?

Wie hoch ist die Lebensdauer eines CNC-Fräsers?

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit bearbeiteter Teile?

Was ist der Spindelgeschwindigkeitsbereich eines CNC-Fräsers?

Wie optimiert man den Werkzeugweg für CNC-Fräser?

Häufig gestellte Fragen

Was macht ein CNC-Fräser?

Der Prozess beginnt mit der Erstellung eines digitalen Entwurfs mithilfe einer CAD-Software (Computer Aided Design). Das Design wird dann in eine Reihe von Anweisungen umgewandelt, die als G-Code bezeichnet werden und denen der CNC-Fräser folgt. Die automatisierte Bewegung der Maschine in Kombination mit der Präzision des Schneidwerkzeugs ermöglicht komplexe und präzise Schnitte, Gravuren oder Gravuren.

Der CNC-Fräser wird in einer Vielzahl von Branchen eingesetzt, darunter in der Holzbearbeitung, Beschilderung, Prototypenbau, Fertigung und sogar in der Kunst. Seine Fähigkeit, komplexe Aufgaben mit hoher Präzision zu automatisieren und auszuführen, macht es zu einem wertvollen Werkzeug zur Steigerung der Effizienz und zur Erzielung gleichbleibend hochwertiger Ergebnisse in einer Vielzahl von Produktionsprozessen.

Lohnt sich der Kauf einer CNC-Fräse?

- Projektkomplexität: Wenn Ihr Projekt komplexe Designs, komplexe Schnitte oder sich wiederholende Aufgaben umfasst, kann eine CNC-Fräse die Effizienz und Genauigkeit im Vergleich zu manuellen Methoden erheblich verbessern.

- Materialvielfalt: Wenn Sie mit einer Vielzahl von Materialien wie Holz, Kunststoff, Metall oder Verbundwerkstoffen arbeiten, ist der CNC-Fräser aufgrund seiner Vielseitigkeit ein wertvolles Werkzeug, mit dem Sie problemlos mit verschiedenen Materialien arbeiten können.

- Arbeitsaufwand: Bei der Massenproduktion oder bei Projekten mit einer großen Anzahl identischer Komponenten können die Automatisierung und Wiederholbarkeit des CNC-Fräsers Zeit und Kosten sparen.

- Präzisionsanforderungen: Wenn Ihre Arbeit hohe Präzision und Genauigkeit erfordert, sorgt die computergesteuerte Bewegung des CNC-Fräsers für konsistente und präzise Ergebnisse, die die Möglichkeiten manueller Methoden übertreffen.

- Anpassungsbedarf: Wenn Sie häufig Designs ändern oder anpassen müssen, können die Flexibilität einer CNC-Fräse und die einfache Neuprogrammierung im Vergleich zu manuellen Anpassungen Zeit und Aufwand sparen.

- Fähigkeitsniveau: CNC-Fräsmaschinen erfordern eine gewisse Lernkurve in der Programmierung und Bedienung. Wenn Sie oder Ihr Team bereit und in der Lage sind, sich die erforderlichen Fähigkeiten anzueignen, können die langfristigen Vorteile die anfänglichen Herausforderungen überwiegen.

- Überlegungen zum Budget: Bewerten Sie Ihr Budget anhand der Kosten für den Kauf und die Wartung einer CNC-Fräse. Berücksichtigen Sie nicht nur die Anfangsinvestition, sondern auch die laufenden Kosten wie Werkzeuge, Software und mögliche Wartung.

- Spart Zeit: Wenn Zeit ein entscheidender Faktor in Ihrem Projekt ist, kann die Fähigkeit einer CNC-Fräse, Aufgaben schnell und konsistent zu erledigen, ein erheblicher Vorteil sein, der die Investition rechtfertigt.

- Return on Investment (ROI): Bewerten Sie den potenziellen Return on Investment. Wenn die erhöhte Effizienz und Funktionalität des CNC-Fräsers zu höherer Produktivität und neuen Geschäftsmöglichkeiten führt, kann dies die Anfangsinvestition rechtfertigen.

- Platz: Berücksichtigen Sie den verfügbaren Platz in Ihrer Werkstatt oder Einrichtung. CNC-Fräsmaschinen gibt es in verschiedenen Größen, und Sie benötigen genügend Platz, um die Maschine und ihre Vorgänge unterzubringen.

- Zukünftiges Wachstum: Berücksichtigen Sie Ihre zukünftigen Geschäfts- oder Projektanforderungen. Wenn Sie damit rechnen, zu wachsen oder komplexere Designs zu entwickeln, kann eine CNC-Fräse die Skalierbarkeit und Funktionalität bieten, die Sie benötigen, um Ihren sich ändernden Anforderungen gerecht zu werden.

Für diejenigen, die bei ihrer Arbeit Wert auf Präzision, Effizienz und Vielseitigkeit legen, kann eine CNC-Fräse eine wertvolle Bereicherung sein. Bevor Sie entscheiden, ob sich der Kauf einer CNC-Fräse lohnt, müssen Sie Ihre spezifischen Anforderungen sorgfältig prüfen, die Vorteile gegen die Kosten abwägen und die langfristigen Auswirkungen auf Ihre Produktivität und Fähigkeiten berücksichtigen.

Was kostet eine CNC-Fräse?

- Hobby-CNC-Fräsen:

- Kosten: Etwa 3000 bis 8000 US-Dollar

- Beschreibung: Hobby-CNC-Fräsmaschinen wurden für Bastler und kleinere Projekte entwickelt und bieten ein ausgewogenes Verhältnis zwischen Erschwinglichkeit und Funktionalität. Sie eignen sich für Anwender, die die CNC-Bearbeitung mit einem kleineren Budget ausprobieren möchten.

- Standard-3-Achsen-CNC-Fräsmaschinen:

- Kosten: Ungefähr 5,000 bis 7,000 US-Dollar

- Beschreibung: Standard-3-Achsen-CNC-Fräsmaschinen sind vielseitige Maschinen, die eine Vielzahl von Materialien und Anwendungen bearbeiten können. Sie bieten eine solide Grundlage für allgemeine CNC-Bearbeitungsanforderungen.

- ATC CNC-Fräser:

- Kosten: Ungefähr 11,000 bis 22,000 US-Dollar

- Beschreibung: Ausgestattet mit einem automatischen Werkzeugwechsler (ATC) sind diese Oberfräsen ideal für Projekte, die mehrere Werkzeuge erfordern. Das ATC steigert die Effizienz, indem es Werkzeugwechsel automatisiert, Ausfallzeiten reduziert und die Fähigkeiten der Maschine erweitert.

- 4-Achsen-CNC-Fräsmaschinen:

- Kosten: Ungefähr 13,000 bis 23,000 US-Dollar

- Beschreibung: Der 4-Achsen-CNC-Fräser fügt dem standardmäßigen 3-Achsen-CNC-Fräseraufbau eine Achse hinzu, die die Spindel dreht, und ermöglicht so komplexere 3D-Bearbeitungsfunktionen.

- 5-Achsen-CNC-Fräsmaschinen:

- Kosten: Ungefähr 63,000 bis 75,000 US-Dollar

- Beschreibung: Fortschrittliche und vielseitige 5-Achsen-CNC-Fräsmaschinen bewegen sich gleichzeitig auf fünf Achsen und ermöglichen so komplizierte und komplexe Bearbeitungen. Sie werden häufig für Präzisionsarbeiten in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie eingesetzt.

- CNC-Fräsmaschinen mit Drehachse:

- Kosten: Ungefähr 3,500 bis 10,000 US-Dollar

- Beschreibung: Speziell für Projekte mit rotierenden zylindrischen oder unregelmäßig geformten Objekten entwickelt, bieten CNC-Fräser mit Drehachse eine erweiterte Vielseitigkeit für Anwendungen wie das Gravieren auf zylindrischen Oberflächen.

- Mehrkopf-CNC-Fräsmaschinen:

- Kosten: Etwa 7,000 bis 12,000 US-Dollar

- Beschreibung: Mehrkopf-CNC-Fräsmaschinen sind mit mehreren Werkzeugköpfen ausgestattet, sodass verschiedene Aufgaben gleichzeitig ausgeführt werden können. Diese Funktion erhöht die Effizienz und Produktivität und macht sie für Projekte mit unterschiedlichen Bearbeitungsanforderungen geeignet.

Es ist wichtig zu beachten, dass diese Kostenschätzungen ungefähre Angaben sind und je nach Faktoren wie Marke, Größe, zusätzlichen Funktionen und Marktschwankungen variieren können. Wenn Sie eine CNC-Fräse in Betracht ziehen, ist die Beurteilung Ihrer spezifischen Anforderungen, der Fähigkeiten der Maschine und Ihres Budgets entscheidend für eine fundierte Entscheidung.

Warum sind CNC-Fräsen so teuer?

- Präzision und Technologie: Der CNC-Fräser ist auf hohe Präzision und fortschrittliche technische Fähigkeiten ausgelegt. Präzision erfordert enge Toleranzen im Herstellungsprozess und die Integration komplexer Technologien wie Computersteuerungssysteme, Motoren und hochwertige Komponenten kann die Gesamtkosten erhöhen.

- Materialien und Konstruktion: Hochwertige Materialien und eine robuste Konstruktion tragen zur Haltbarkeit und Zuverlässigkeit Ihrer CNC-Fräse bei. Ein stabiler Rahmen, Präzisionskomponenten und eine langlebige Spindel bestimmen die Gesamtkosten.

- Automatisierungsfunktionen: Die CNC-Fräse mit erweiterten Funktionen wie automatischem Werkzeugwechsler (ATC), Mehrachsenbewegung (4 oder 5 Achsen) und Dreh- oder Mehrkopffunktionen ist aufgrund der Komplexität ihres Designs und der zusätzlichen Mechanismen teurer erforderlich.

- Forschung und Entwicklung: Die Entwicklung neuer Technologien und Verbesserungen im CNC-Fräserdesign erfordern erhebliche Forschungs- und Entwicklungskosten. Diese Kosten werden häufig bei der Preisgestaltung des Endprodukts berücksichtigt.

- Markenreputation: Bekannte und angesehene Marken erzielen aufgrund ihrer Erfolgsbilanz bei der Herstellung zuverlässiger und leistungsstarker CNC-Fräser häufig höhere Preise. Der Ruf einer Marke trägt dazu bei, das Vertrauen der Kunden zu stärken, was sich auf die Preisgestaltung von Maschinen auswirkt.

- Anpassungsoptionen: Einige CNC-Fräsmaschinen bieten Anpassungsoptionen, sodass Benutzer die Maschine an ihre spezifischen Bedürfnisse anpassen können. Die kundenspezifische Anpassung kann mit zusätzlichen Kosten für spezielle Funktionen, Werkzeuge oder erhöhte Präzision verbunden sein.

- Marktnachfrage: Die Nachfrage nach CNC-Fräsern wird sich auf die Preisgestaltung auswirken. Aufgrund der Marktdynamik kann es bei hoher Nachfrage (insbesondere nach Premium-Modellen) zu Preiserhöhungen kommen.

- Größe und Funktionen: Größere CNC-Fräsmaschinen mit größerer Bettkapazität und erweiterten Funktionen sind tendenziell teurer. Die Größe der Maschine und die Komplexität ihrer Funktionalität wirken sich auf die Gesamtkosten aus.

- Hochwertige Komponenten: Die Verwendung hochwertiger Komponenten wie Präzisionskugelumlaufspindeln, Linearführungen und zuverlässiger Elektronik erhöht die Kosten, gewährleistet aber die Haltbarkeit und Genauigkeit Ihres CNC-Fräsers.

Auch wenn die Anschaffungskosten einer CNC-Fräse hoch erscheinen mögen, ist es wichtig, die langfristigen Vorteile einer höheren Produktivität, Präzision und Effizienz zu berücksichtigen. Diese Investition ist häufig für Unternehmen oder Einzelpersonen gerechtfertigt, die an Aufgaben arbeiten, die die Funktionalität einer CNC-Fräse erfordern.

Wie hoch ist die Lebensdauer einer CNC-Fräse?

- Verarbeitungsqualität: Der hochwertige CNC-Fräser aus langlebigen Materialien und Komponenten kann eine längere Lebensdauer haben. Der robuste Rahmen, die Präzisionskugelumlaufspindel und der zuverlässige Motor tragen zur allgemeinen Haltbarkeit der Maschine bei.

- Nutzungshäufigkeit: Die Lebensdauer der CNC-Fräse wird durch die Nutzungshäufigkeit beeinflusst. Bei Maschinen, die für die Massenproduktion oder den Dauerbetrieb eingesetzt werden, kann es zu einem höheren Verschleiß kommen, der sich auf die Lebensdauer auswirken kann.

- Wartungspraktiken: Regelmäßige und proaktive Wartung kann die Lebensdauer Ihrer CNC-Fräse erheblich verlängern. Eine ordnungsgemäße Schmierung, Routineinspektionen und zeitnahe Reparaturen können einer Eskalation der Probleme vorbeugen und zur Verlängerung der Lebensdauer beitragen.

- Technologische Fortschritte: Schnelle Fortschritte in der CNC-Technologie können sich auf die wahrgenommene Lebensdauer einer Maschine auswirken. Während mechanische Komponenten im Laufe der Zeit möglicherweise funktionsfähig bleiben, können Software, Steuerungssysteme und technische Funktionen veraltet sein, was Benutzer dazu veranlasst, über Upgrades oder Ersatz nachzudenken.

- Upgrades und Nachrüstungen: Einige CNC-Fräsmaschinen können mit neueren Komponenten aufgerüstet oder nachgerüstet werden, wodurch ihre Funktionalität und Lebensdauer verlängert wird. Das Aufrüsten der Steuerung, das Hinzufügen neuer Funktionen oder der Austausch veralteter Teile kann einer älteren Maschine neues Leben einhauchen.

- Umgebungsbedingungen: Die Betriebsumgebung des CNC-Fräsers beeinflusst seine Lebensdauer. Maschinen, die extremen Temperaturen, Feuchtigkeit oder Staub ausgesetzt sind, können einem beschleunigten Verschleiß unterliegen. Die Bereitstellung einer kontrollierten und sauberen Umgebung trägt zum Schutz von Maschinen bei.

- Ruf des Herstellers: Der Ruf eines CNC-Fräserherstellers kann ein Hinweis auf die potenzielle Lebensdauer der Maschine sein. Seriöse Hersteller produzieren in der Regel Maschinen mit höherer Verarbeitungsqualität und bieten besseren Support, wodurch die Geräte langlebiger werden.

- Benutzerschulung: Eine angemessene Schulung der Benutzer in der ordnungsgemäßen Bedienung und Wartung der Maschine kann sich auf die Lebensdauer einer CNC-Fräse auswirken. Benutzer, die wissen, wie sie ihre Maschinen richtig bedienen und routinemäßige Wartungsarbeiten durchführen, verursachen weniger unnötigen Verschleiß.

Als allgemeine Richtlinie gilt, dass eine gut gewartete CNC-Fräse eines renommierten Herstellers zwischen 7 und 15 Jahren oder länger hält. Es ist jedoch zu beachten, dass persönliche Umstände und Nutzungsgewohnheiten die tatsächliche Lebensdauer einer bestimmten CNC-Fräse erheblich beeinflussen können. Regelmäßige Evaluierungen, Upgrades und Wartung sind wichtige Maßnahmen zur Maximierung der Lebensdauer und Effizienz dieser Maschinen.

Welche Risiken bestehen bei der Verwendung einer CNC-Fräse?

- Verfangen: Es besteht die Gefahr, dass sich die beweglichen Teile der CNC-Fräse, einschließlich der Spindel und der Schneidwerkzeuge, verfangen. Lose Kleidung, Schmuck oder lange Haare können sich an diesen beweglichen Teilen verfangen und schwere Verletzungen verursachen.

- Gefahr durch Schneidwerkzeuge: Schneidwerkzeuge können bei unsachgemäßer Handhabung Verletzungen verursachen. Bei scharfen Werkzeugen und hoher Rotationsgeschwindigkeit besteht die Gefahr von Schnittverletzungen, insbesondere bei Werkzeugwechseln oder manuellen Einstellungen.

- Materialauswurf: Beim Schneiden, Bearbeiten oder Bohren erzeugt der CNC-Fräser Späne, Ablagerungen oder Staub, die ausgeworfen werden können. Bediener müssen geeignete PSA (persönliche Schutzausrüstung) tragen, um Augenverletzungen und Gefahren für die Atemwege zu vermeiden.

- Geräusche und Vibrationen: Der Betrieb der CNC-Fräse erzeugt Geräusche und Vibrationen. Längerer Aufenthalt in Umgebungen mit hohem Lärmpegel kann zu Gehörschäden führen und Vibrationen können die Stabilität der Maschine beeinträchtigen, wenn sie nicht ordnungsgemäß gehandhabt werden.

- Staub- und Rauchexposition: Bei der Verarbeitung entstehen Staub und Dämpfe, die für die Atemwege schädlich sein können. Das Einatmen dieser Partikel kann Atemprobleme verursachen, daher sind geeignete Belüftungs- und Staubsammelsysteme erforderlich.

- Elektrische Gefahren: CNC-Fräsmaschinen werden mit Strom betrieben und Benutzer können bei unsachgemäßer Handhabung elektrischen Gefahren ausgesetzt sein. Regelmäßige Wartung und Inspektionen können dabei helfen, elektrische Probleme zu erkennen und zu beheben.

- Werkzeugwechsel: Der Werkzeugwechsel an einer CNC-Fräse erfordert den Umgang mit scharfen Gegenständen. Unachtsamkeit beim Werkzeugwechsel kann zu Schnitten oder Verletzungen führen, daher müssen die richtigen Verfahren befolgt werden.

- Mechanische Gefahr: Der Kontakt mit beweglichen Teilen wie Spindeln, Schneidwerkzeugen oder anderen Maschinenkomponenten kann zu Verletzungen führen. Benutzer müssen den Kontakt mit der Maschine während des Betriebs vermeiden und geeignete Schutzvorrichtungen und Absperrungen verwenden.

- Programmierfehler: Fehler oder falsche Einstellungen im CNC-Programm können zu unerwarteten Werkzeugwegen, Kollisionen oder Werkstückschäden führen. Überprüfen und simulieren Sie das Programm gründlich, bevor Sie es auf Ihrem Computer ausführen.

- Mangelnde Schulung: Eine unzureichende Schulung im Umgang mit CNC-Fräsern und in Sicherheitsverfahren kann das Unfallrisiko erhöhen. Eine ordnungsgemäße Schulung hilft dem Bediener, die Fähigkeiten und potenziellen Gefahren der Maschine zu verstehen.

- Umkippen oder Überladen der Maschine: Unsachgemäßes Laden von Materialien oder Überschreiten der Tragfähigkeit der Maschine kann zum Umkippen oder Überlasten der Maschine führen, was zu Schäden an der Maschine und einem Sicherheitsrisiko führt.

Um diese Risiken zu mindern, sollten Benutzer eine gründliche Schulung erhalten, die Sicherheitsrichtlinien des Herstellers befolgen und Sicherheitsmaßnahmen wie die Verwendung persönlicher Schutzausrüstung, angemessene Maschinenschutzvorrichtungen und regelmäßige Gerätewartung umsetzen. Regelmäßige Risikobewertungen und die Verpflichtung zur Schaffung einer sicheren Arbeitsumgebung können dazu beitragen, potenzielle Gefahren im Zusammenhang mit dem Betrieb von CNC-Fräsmaschinen zu minimieren.

Was ist der Unterschied zwischen einer CNC-Fräse und einer CNC-Maschine?

- Geltungsbereich:

- CNC-Maschine: Dieser Begriff ist ein weit gefasster Begriff, der eine breite Palette computergesteuerter Maschinen umfasst, die für verschiedene Zwecke verwendet werden. Zu den CNC-Maschinen können Drehmaschinen, Fräsmaschinen, Plasmaschneider, Laserschneider und mehr gehören. Sie werden in unterschiedlichen Branchen für Aufgaben wie Fräsen, Drehen, Schweißen und additive Fertigung eingesetzt.

- CNC-Fräser: Ein CNC-Fräser ist eine spezielle Art von CNC-Maschine, die hauptsächlich zum Schneiden, Schnitzen und Gravieren von Materialien wie Holz, Kunststoff, Metall und Verbundwerkstoffen entwickelt wurde. Es wird häufig in der Holzbearbeitung, Beschilderung, Prototypenherstellung und verwandten Branchen eingesetzt.

- Funktionelle Unterschiede:

- CNC-Maschine: Der Begriff „CNC-Maschine“ spezifiziert keine bestimmte Funktion, sondern bezieht sich auf Maschinen, die automatisiert und durch Computerprogramme gesteuert werden. CNC-Maschinen können je nach Anwendung unterschiedliche Konfigurationen und Funktionen haben.

- CNC-Fräse: Eine CNC-Fräse ist speziell für Fräsaufgaben konzipiert, bei denen es darum geht, Materialien mit einem rotierenden Schneidwerkzeug zu schneiden, zu formen und zu schnitzen. CNC-Fräser eignen sich gut für Aufgaben, die Präzision und Detailgenauigkeit erfordern, weshalb sie in der Holzverarbeitung und verwandten Branchen beliebt sind.

- Werkzeug- und Schneidmethoden:

- CNC-Maschine: Je nach Art der CNC-Maschine können die Werkzeuge und Schneidmethoden variieren. CNC-Maschinen können je nach beabsichtigter Anwendung unterschiedliche Arten von Werkzeugen verwenden, darunter Bohrer, Fräser, Laser oder Plasmaschneider.

- CNC-Fräser: CNC-Fräser verwenden normalerweise eine Spindel mit verschiedenen Schneidwerkzeugen, sodass sie Aufgaben wie Fräsen, Schnitzen und Gravieren ausführen können. Die Schneidwerkzeuge für CNC-Fräsmaschinen sind auf Materialien wie Holz und Kunststoff abgestimmt.

- Materialhandhabung:

- CNC-Maschine: CNC-Maschinen können eine breite Palette von Materialien verarbeiten, darunter Metalle, Kunststoffe, Verbundwerkstoffe und mehr, abhängig vom jeweiligen Maschinentyp und seinen Fähigkeiten.

- CNC-Fräser: CNC-Fräser eignen sich gut für weichere Materialien wie Holz, Kunststoffe und Schaumstoffe. Während sie mit bestimmten Metallen und Verbundwerkstoffen arbeiten können, liegt ihre Hauptstärke in Aufgaben mit weicheren Materialien.

Zusammenfassend ist ein CNC-Fräser eine spezielle Art von CNC-Maschine, die zum Schneiden und Formen von Materialien, insbesondere in der Holzverarbeitung und verwandten Branchen, entwickelt wurde. Der Begriff „CNC-Maschine“ ist ein allgemeinerer Begriff, der ein breiteres Spektrum computergesteuerter Maschinen umfasst, die in verschiedenen Fertigungs- und Fertigungsprozessen eingesetzt werden.

Wie laut ist eine CNC-Fräse?

Im Folgenden sind einige Faktoren aufgeführt, die Lärm in CNC-Fräsmaschinen verursachen:

- Spindelgeschwindigkeit: Die Geschwindigkeit, mit der sich die Spindel dreht, beeinflusst den Geräuschpegel. Höhere Spindelgeschwindigkeiten können zu mehr Lärm führen, insbesondere beim Schneiden härterer Materialien.

- Schnittvorschub: Die Geschwindigkeit, mit der sich das Schneidwerkzeug über das Werkstück bewegt (Vorschubgeschwindigkeit genannt), beeinflusst den Geräuschpegel. Höhere Schnittvorschübe können zu erhöhtem Lärm während der Bearbeitung führen.

- Materialhärte: Die Bearbeitung härterer Materialien wie Metall erzeugt mehr Lärm als weichere Materialien wie Holz oder Kunststoff.

- Maschinendesign: Das Design der CNC-Fräse (einschließlich der Struktur des Rahmens und der Art der verwendeten Lager) beeinflusst die Menge an Vibrationen und Geräuschen, die während des Betriebs übertragen werden.

- Werkzeuge: Die Art der verwendeten Schneidwerkzeuge kann den Geräuschpegel beeinflussen. Unterschiedliche Werkzeugmaterialien und -geometrien können beim Schneiden unterschiedliche Geräuschpegel erzeugen.

- Gehäuse oder offenes Design: Einige CNC-Fräsmaschinen sind mit Gehäusen zur Geräuschunterdrückung ausgestattet, während andere über ein offenes Design verfügen. Geschlossene Maschinen tragen oft dazu bei, Lärm bis zu einem gewissen Grad zu unterdrücken.

- Komponentenqualität: Die Qualität von Komponenten wie Spindeln, Motoren und Lagern kann sich auf den Geräuschpegel auswirken. Hochwertigere Komponenten tragen im Allgemeinen zu einem reibungsloseren und leiseren Betrieb bei.

- Vibrationsdämpfung: Ein wirksames Vibrationsdämpfungssystem kann zur Geräuschreduzierung beitragen, indem es die Übertragung von Vibrationen vom Schneidprozess auf die Maschinenstruktur minimiert.

Die Angabe eines bestimmten Geräuschpegels für alle CNC-Fräsmaschinen ist eine Herausforderung, da dieser stark von den oben genannten Faktoren abhängt. Einige CNC-Fräsmaschinen, die auf Präzision und leisen Betrieb ausgelegt sind, können einen Geräuschpegel im Bereich von 70–80 dB aufweisen, während große industrielle CNC-Fräsmaschinen mit höheren Spindelgeschwindigkeiten und Vorschüben Geräuschpegel von über 80 dB erzeugen können.

Um Lärmprobleme zu mindern, können Benutzer erwägen, die CNC-Fräse im Gehäuse zu platzieren, schallabsorbierende Materialien zu verwenden und Schnittstrategien anzuwenden, die Effizienz und Geräuschreduzierung in Einklang bringen. Darüber hinaus wird das Tragen eines Gehörschutzes empfohlen, insbesondere bei längerem CNC-Fräsbetrieb.

Welche PSA wird für eine CNC-Fräse benötigt?

- Schutzbrille oder Schutzbrille: Der Augenschutz schützt vor herumfliegenden Teilen, Spänen oder Staub, die während der Bearbeitung entstehen. Schutzbrillen oder Schutzbrillen mit Seitenschutz bieten ausreichenden Schutz.

- Ohrstöpsel oder Ohrenschützer: CNC-Fräsmaschinen können insbesondere bei Schneidarbeiten einen hohen Lärmpegel erzeugen. Ohrstöpsel oder Ohrenschützer können dazu beitragen, mögliche Hörschäden durch langfristige Belastung zu verhindern.

- Staubmaske oder Atemschutzmaske: Um das Einatmen von Staub und Partikeln, die bei der Verarbeitung entstehen, insbesondere bei der Arbeit mit Holz, zu verhindern, ist eine Staubmaske oder Atemschutzmaske mit der entsprechenden Filterstufe erforderlich.

- Arbeitshandschuhe: Handschuhe schützen scharfe Kanten, Splitter oder heiße Oberflächen. Es sollte jedoch darauf geachtet werden, Handschuhe auszuwählen, bei denen keine Gefahr besteht, dass sie sich in der Maschine verfangen.

- Lange Ärmel und lange Hosen: Das Tragen langer Ärmel und langer Hosen kann zusätzlichen Schutz vor umherfliegenden Schmutzpartikeln und Kühlmittel bieten. Lockere Kleidung sollte vermieden werden, um zu verhindern, dass sie sich in der Maschine verfängt.

- Stahlkappen-Sicherheitsschuhe: Robuste, geschlossene Stahlkappenschuhe schützen die Füße bei herunterfallenden Gegenständen oder versehentlichem Kontakt mit Maschinen.

- Schürze oder Overall: Eine Schürze oder ein Overall kann dazu beitragen, die Kleidung vor Staub, Schmutz und versehentlichem Kontakt mit Schneidwerkzeugen oder der Maschine selbst zu schützen.

- Haarspangen: Bei langen Haaren ist es wichtig, die Haare richtig zu befestigen, um zu verhindern, dass sie sich mit beweglichen Teilen verheddern.

- Maschinenspezifische Schutzvorrichtungen und Barrieren: Einige CNC-Fräsmaschinen sind möglicherweise mit maschinenspezifischen Schutzvorrichtungen oder Barrieren ausgestattet, die den direkten Kontakt mit beweglichen Teilen verhindern und sicherstellen sollen, dass sie vorhanden sind und ordnungsgemäß funktionieren.

Lesen Sie unbedingt das Benutzerhandbuch Ihrer CNC-Fräse und befolgen Sie die Empfehlungen des Herstellers für persönliche Schutzausrüstung. Darüber hinaus sollten Bediener eine angemessene Schulung im sicheren Umgang mit CNC-Fräsmaschinen erhalten und alle Sicherheitsprotokolle und -verfahren befolgen. Regelmäßige Geräteinspektionen, ordnungsgemäße Maschinenabsicherung und die Einhaltung von Sicherheitsrichtlinien tragen dazu bei, eine sicherere Arbeitsumgebung zu schaffen.

Welche Einschränkungen hat ein CNC-Fräser?

- Materialeinschränkungen: Während CNC-Fräsmaschinen eine Vielzahl von Materialien bearbeiten können, gibt es Einschränkungen hinsichtlich der Art und Härte der Materialien, die sie effektiv bearbeiten können. Besonders harte Metalle oder Materialien, die beim Schneiden zu viel Hitze erzeugen, können eine Herausforderung darstellen.

- Werkzeugbeschränkungen: Der CNC-Fräser ist durch die Art und Größe der Werkzeuge, die er aufnehmen kann, begrenzt. Die Wahl des falschen Werkzeugs für ein bestimmtes Material oder eine bestimmte Anwendung kann zu schlechter Leistung führen.

- Präzision und Toleranzen: Das Erreichen extrem enger Toleranzen kann eine Herausforderung sein, insbesondere bei komplexen oder kleinen Designs. Faktoren wie Werkzeugdurchbiegung, Maschinensteifigkeit und Materialveränderungen können die Genauigkeit beeinträchtigen.

- Begrenzte Z-Achsen-Tiefe: Bei Standard-CNC-Fräsern kann die Z-Achsen-Tiefe begrenzt sein, wodurch die Höhe des Werkstücks, das untergebracht werden kann, eingeschränkt wird. Dies kann eine Einschränkung für Projekte darstellen, die tiefes Schneiden oder Gravieren erfordern.

- Manueller Werkzeugwechsel: CNC-Fräsmaschinen ohne automatischen Werkzeugwechsler (ATC) erfordern möglicherweise einen manuellen Werkzeugwechsel. Dieser Vorgang stört den Arbeitsablauf und kann sehr zeitaufwändig sein, insbesondere bei Projekten mit mehreren Werkzeugtypen.

- Staub- und Spänesammlung: Der CNC-Fräser erzeugt während des Schneidvorgangs viel Staub und Späne. Obwohl viele Maschinen über Staubsammelsysteme verfügen, bleibt die Handhabung und Eindämmung von Schmutz eine Herausforderung, die sich auf die Sauberkeit der Maschine und die Gesundheit des Bedieners auswirkt.

- Lernkurve: Der effektive Betrieb einer CNC-Fräse erfordert eine Lernkurve. Benutzer müssen nicht nur den Betrieb der Maschine verstehen, sondern auch, wie sie mithilfe von Software für computergestütztes Design (CAD) und computergestützte Fertigung (CAM) programmiert wird.

- Anschaffungskosten: Die Vorabkosten für den Kauf einer CNC-Fräse können relativ hoch sein, insbesondere bei Modellen mit erweiterten Funktionen. Für kleine Unternehmen oder Hobbybastler mit einem begrenzten Budget kann diese Anfangsinvestition einschränkend sein.

- Wartungsanforderungen: CNC-Fräsmaschinen erfordern regelmäßige Wartung, um eine optimale Leistung zu gewährleisten. Die Vernachlässigung von Wartungsarbeiten kann zu vorzeitigem Verschleiß führen und die Genauigkeit und Langlebigkeit Ihrer Maschine beeinträchtigen.

- Softwarekompatibilität: Die Kompatibilität mit spezifischer Konstruktions- und Bearbeitungssoftware kann eine Einschränkung darstellen. Wenn Sie sicherstellen, dass Ihr CNC-Fräser mit Ihrer bevorzugten Software kompatibel ist, können Sie einen reibungslosen Arbeitsablauf gewährleisten.

- Geräusche und Vibrationen: Der CNC-Fräser erzeugt während des Betriebs Geräusche und Vibrationen. In Umgebungen, in denen Lärm ein Problem darstellt, können zusätzliche Maßnahmen erforderlich sein, um diese Auswirkungen abzuschwächen.

- Begrenzte Toleranz für Änderungen der Materialeigenschaften: Änderungen der Materialeigenschaften (z. B. Dichte oder Härte) können die Leistung des CNC-Fräsers beeinträchtigen. Materialunstimmigkeiten können die Genauigkeit und Qualität des Endprodukts beeinträchtigen.

- Komplexität für kleine Projekte: Bei sehr kleinen oder einfachen Projekten kann die Komplexität und Funktionalität einer CNC-Fräse etwas übertrieben sein. In diesem Fall können einfachere Werkzeuge oder Methoden praktischer sein.

Das Verständnis dieser Einschränkungen ermöglicht es Benutzern, fundierte Entscheidungen zu treffen und Einschränkungen bei Bedarf zu umgehen. Trotz dieser Einschränkungen ist die CNC-Fräse immer noch ein leistungsstarkes und vielseitiges Werkzeug. Um diese Einschränkungen zu beseitigen, müssen Sie häufig die richtige Maschine für die beabsichtigte Anwendung auswählen, die entsprechende Technologie implementieren und sich über Fortschritte in der CNC-Technologie auf dem Laufenden halten.