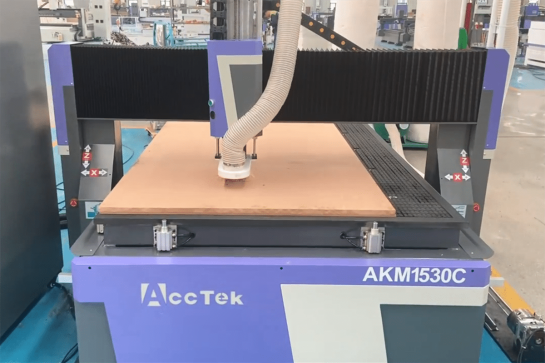

Kunststoff-CNC-Fräser

Die Kunststoff-CNC-Fräsmaschinen variieren in Größe, Leistung und Funktionalität, um den unterschiedlichen Projektanforderungen gerecht zu werden. Die Maschine verfügt über eine benutzerfreundliche Schnittstelle zur Programmierung und Steuerung des Schneidvorgangs, sodass sowohl Profis als auch Amateure die Maschine bedienen können. Die Flexibilität, Präzision und Effizienz von Kunststoff-CNC-Fräsern machen sie zu einem unverzichtbaren Werkzeug in einer Vielzahl von Branchen, darunter Fertigung, Holzverarbeitung, Beschilderung und Prototyping.

Tipps zur Auswahl des richtigen Kunststoff-CNC-Fräsers

Materialkompatibilität

Maschinen-Größe

Präzision und Genauigkeit

Spindelleistung

Geschwindigkeit und Vorschub

Bar Systeme

Automatischer Werkzeugwechsler

Staubentfernungssystem

Steifigkeit und Verarbeitungsqualität

Verfügbarkeit von Support und Schulung

Kommentare und Vorschläge

Budgetüberlegungen

Welchen Kunststoff kann ein Kunststoff-CNC-Fräser schneiden?

- Acryl

- PE

- LDPE

- PP

- PC

- PVC

- PETG

- Nylon

- PU

- EPS

- POM

- PET

- HDPE

- PS

Anwendungsindustrie

Baugewerbe

Die Integration von CNC-Fräsern in Bauabläufe hat eine neue Ära eingeläutet, die durch sorgfältige Detaillierung, schnelles Prototyping und verbesserte Materialausnutzung gekennzeichnet ist.

Luft-und Raumfahrtindustrie

Aufgrund seiner beispiellosen Fähigkeit, komplexe Designs zu schnitzen, komplexe Teile herzustellen und enge Toleranzen sicherzustellen, wird der CNC-Fräser häufig in der Luft- und Raumfahrttechnik eingesetzt.

Schmuckindustrie

Die CNC-Fräse revolutioniert die Art und Weise, wie edler Schmuck entworfen und hergestellt wird, indem sie beispiellose Präzision und Effizienz liefert und komplizierte Designs mit viel Liebe zum Detail produziert.

Steinmetzindustrie

Die Integration von CNC-Fräsmaschinen in die Steinmetzindustrie revolutioniert nicht nur die Art und Weise, wie Handwerker schnitzen, sondern definiert auch die Grenzen der künstlerischen Möglichkeiten in dieser alten Praxis neu.

Blog

Welche Auswirkungen hat die Verwendung eines CNC-Fräsers auf die Umwelt?

Was ist der Unterschied zwischen 3-Achsen- und 4-Achsen-CNC-Fräsern?

Wie hoch ist die Lebensdauer eines CNC-Fräsers?

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit bearbeiteter Teile?

Was ist der Spindelgeschwindigkeitsbereich eines CNC-Fräsers?

Wie optimiert man den Werkzeugweg für CNC-Fräser?

Häufig gestellte Fragen

Kann eine CNC-Fräse auf Kunststoff verwendet werden?

Kunststoffe haben unterschiedliche Eigenschaften (z. B. Härte, Schmelzpunkt und Schneidanforderungen), daher müssen die richtige CNC-Fräse und die richtigen Schneidparameter für den von Ihnen verwendeten Kunststofftyp ausgewählt werden. Zu den gängigen Kunststoffen, die mit einer CNC-Fräse bearbeitet werden können, gehören Acryl, Polyethylen, Polypropylen, PVC, Polycarbonat usw.

Beim Gravieren von Kunststoff mit einer CNC-Fräse tragen Faktoren wie Spindeldrehzahl, Vorschubgeschwindigkeit und Werkzeugauswahl dazu bei, saubere, präzise Schnitte zu erzielen. Da einige Kunststoffe während des Schneidvorgangs außerdem feine Partikel erzeugen, muss die Staubabscheidung in Betracht gezogen werden.

Bevor Sie eine CNC-Fräse zur Bearbeitung von Kunststoff verwenden, wird empfohlen, das Maschinenhandbuch zu lesen, die Materialspezifikationen zu überprüfen und Testschnitte durchzuführen, um die Einstellungen für das von Ihnen verwendete spezifische Kunststoffmaterial zu optimieren. Dadurch wird sichergestellt, dass Sie die gewünschten Ergebnisse erzielen und gleichzeitig die Langlebigkeit und Effizienz Ihres CNC-Fräsers erhalten bleibt.

Welcher Kunststoff eignet sich am besten für das CNC-Fräsen?

- Acryl (PMMA): Da Acryl transparent, leicht zu verarbeiten und in verschiedenen Farben erhältlich ist, eignet es sich ideal für die CNC-Fräsbearbeitung. Es wird häufig für Beschilderungen, Displays, dekorative Elemente und sogar komplizierte Designs verwendet.

- Polyethylen (PE): PE ist bekannt für seine Flexibilität und Schlagfestigkeit. Es wird häufig für das CNC-Fräsen in Anwendungen wie Verpackungen, Behältern und Plastiktüten verwendet.

- Polypropylen (PP): PP ist ein Allzweckkunststoff mit guter chemischer Beständigkeit. Es wird für das CNC-Fräsen in Anwendungen wie Verpackungen, Textilien und Automobilteilen verwendet.

- Polyvinylchlorid (PVC): PVC wird aufgrund seiner Vielseitigkeit, Steifigkeit und Wirtschaftlichkeit häufig beim CNC-Fräsen verwendet. Es wird häufig in der Beschilderung, im Modellbau und in verschiedenen industriellen Anwendungen eingesetzt.

- Polycarbonat (PC): Polycarbonat bietet hervorragende Schlagfestigkeit und Klarheit und wird für CNC-Fräsen in Anwendungen verwendet, bei denen Festigkeit und Transparenz entscheidend sind, wie z. B. Schutzschilde, Maschinenschutzvorrichtungen und bestimmte Automobilteile.

- Hochdichtes Polyethylen (HDPE): HDPE ist für seine Haltbarkeit bekannt und ein vielseitiger Kunststoff, der sich gut mit einer CNC-Fräse bearbeiten lässt. Es wird in Anwendungen wie dem Schneiden von Brettern, dem Prototyping und der allgemeinen Bearbeitung eingesetzt.

- Polyethylenterephthalat (PET): PET ist ein klarer und leichter Kunststoff, der häufig für die CNC-Fräsbearbeitung in Anwendungen wie Getränkeflaschen, Verpackungen und Textilien verwendet wird.

- Polyoxymethylen (POM): POM, auch Delrin oder Acetal genannt, ist ein starker Kunststoff mit hervorragenden Verarbeitungseigenschaften. Es wird für das CNC-Fräsen in technischen Anwendungen verwendet.

- Nylon (Polyamid): Nylon wird wegen seiner Festigkeit, Flexibilität und Abriebfestigkeit geschätzt. Es wird zum CNC-Fräsen von Zahnrädern, Lagern und verschiedenen mechanischen Teilen verwendet.

- Polyurethan (PU): Polyurethan ist ein vielseitiger Kunststoff mit guter Verschleißfestigkeit. Es wird für das CNC-Fräsen in Anwendungen wie Prototypen, Formen und Industrieteilen verwendet.

Die Wahl des besten Kunststoffs für das CNC-Fräsen hängt von Faktoren wie den für das Projekt erforderlichen spezifischen Eigenschaften, dem gewünschten Finish, der Haltbarkeit, der einfachen Verarbeitung und der beabsichtigten Anwendung ab. Stellen Sie außerdem sicher, dass Ihre CNC-Fräse mit den richtigen Fräsern und Schnittparametern für das spezifische Kunststoffmaterial ausgestattet ist, das Sie bearbeiten möchten. Durch die Durchführung von Testschnitten und die Bezugnahme auf Materialspezifikationen können Sie den CNC-Fräsprozess für den ausgewählten Kunststoff optimieren.

Wie schnell schneidet man Kunststoff mit einer CNC-Fräse?

- Materialtyp: Verschiedene Kunststoffe haben unterschiedliche Eigenschaften, Dichten und Schneideigenschaften, daher können optimale Schnittgeschwindigkeiten stark variieren. Weichere Kunststoffe wie PVC können mit höheren Geschwindigkeiten geschnitten werden, während härtere Materialien wie Polycarbonat oder Acryl möglicherweise langsamere Schnittgeschwindigkeiten erfordern.

- Werkzeugauswahl: Die Art des Werkzeugs (Endfräser oder V-Fräser) und seine Geometrie spielen eine entscheidende Rolle bei der Bestimmung der Schnittgeschwindigkeit. Bei Kunststoffen werden häufig einschneidige oder nach oben gerichtete Spiralbohrer bevorzugt, um die Wärmeentwicklung zu reduzieren und sauberere Schnitte zu erzielen.

- Spindelgeschwindigkeit: Die Spindelgeschwindigkeit (U/min) ist ein entscheidender Faktor. Für Werkzeuge mit kleinerem Durchmesser und weicheren Kunststoffen werden im Allgemeinen höhere Spindeldrehzahlen empfohlen. Werkzeuge mit größerem Durchmesser oder härtere Kunststoffe erfordern möglicherweise niedrigere Spindelgeschwindigkeiten.

- Vorschubgeschwindigkeit: Die Vorschubgeschwindigkeit ist die Geschwindigkeit, mit der sich der CNC-Fräser durch das Material bewegt. Es muss optimiert werden, um eine Überhitzung zu verhindern und eine glatte Oberfläche zu erreichen. Zu hohe Vorschübe können zum Verschleiß oder Schmelzen des Werkzeugs führen, zu niedrige Vorschübe können zu einer übermäßigen Hitzeentwicklung führen.

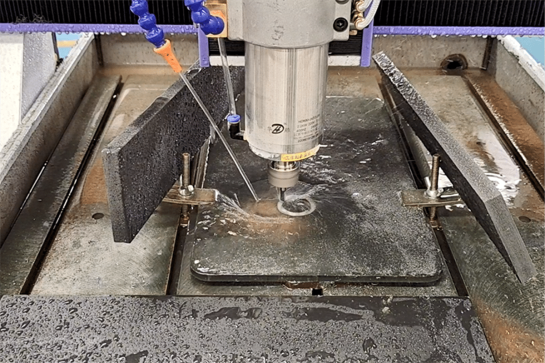

- Kühlung: Erwägen Sie die Verwendung von Kühlmittel, um die Wärme während des Schneidens abzuleiten. Die Kühlung hilft, ein Schmelzen zu verhindern, sorgt für sauberere Schnitte und kann die Lebensdauer Ihres Messers verlängern.

- Schnitttiefe: Auch die Einschnitttiefe des CNC-Fräsers in das Material beeinflusst die Geschwindigkeit. Bei tieferen Schnitten sind möglicherweise geringere Geschwindigkeiten erforderlich, um die Schnittqualität aufrechtzuerhalten und Werkzeugverschleiß vorzubeugen.

- Maschinensteifigkeit: Auch die Steifigkeit der CNC-Fräse ist sehr wichtig. Steifere Maschinen können höhere Schnittgeschwindigkeiten bewältigen, ohne dass die Genauigkeit darunter leidet oder Vibrationen entstehen.

- Probeschnitt: Bevor ein kompletter Auftrag ausgeführt wird, empfiehlt es sich, einen Probeschnitt an Restmaterial durchzuführen. Dies ermöglicht Ihnen die Feinabstimmung der Schnittparameter und die Optimierung der Geschwindigkeit für bestimmte CNC-Fräser-, Material- und Werkzeugkombinationen.

Als allgemeiner Ausgangspunkt können Schnittgeschwindigkeiten für weichere Kunststoffe wie PVC oder Acryl zwischen 1000 und 3000 U/min liegen, mit entsprechenden Vorschubgeschwindigkeiten von 50 bis 300 Zoll pro Minute (IPM). Für härtere Kunststoffe wie Polycarbonat oder Delrin können niedrigere Schnittgeschwindigkeiten im Bereich von 500 bis 2000 U/min und Vorschubgeschwindigkeiten von 20 bis 100 IPM angemessen sein.

Beachten Sie, dass dies nur allgemeine Richtlinien sind und die optimale Schnittgeschwindigkeit je nach den spezifischen Bedingungen Ihrer CNC-Fräseinrichtung und den Eigenschaften des Kunststoffs, mit dem Sie arbeiten, variieren kann. Stellen Sie immer die Sicherheit an erste Stelle und lassen Sie sich im Zweifelsfall von Werkzeug- und Materialherstellern beraten oder lassen Sie sich von einem erfahrenen CNC-Bediener beraten.

Wie verhindert man, dass Kunststoff in einer CNC-Fräse schmilzt?

- Richtige Werkzeugauswahl: Wählen Sie das richtige Werkzeug für das spezifische Kunststoffmaterial, das Sie bearbeiten. Einschneidige oder nach oben gerichtete Spiralbohrer werden oft bevorzugt, da sie die Spanabfuhr unterstützen und die Wärmeentwicklung im Vergleich zu mehrschneidigen Bohrkronen reduzieren.

- Kühlung und Schmierung: Zur Wärmeableitung beim Schneiden werden Kühl- oder Schmiermittel eingesetzt. Kühlmittel reduziert die Reibung und verhindert eine Überhitzung des Kunststoffs. Zu den gängigen Kühlmitteln gehören Luft, Nebel oder Spezialkühlmittel für die Kunststoffverarbeitung.

- Schnittgeschwindigkeit und Vorschub optimieren: Schnittgeschwindigkeit und Vorschub auf geeignete Werte einstellen. Höhere Geschwindigkeiten und Vorschübe können zu viel Wärme erzeugen und zum Schmelzen führen. Probieren Sie verschiedene Kombinationen aus, um die beste Einstellung für Ihren speziellen Kunststoff zu finden.

- Vermeiden Sie längere Aufenthalte: Minimieren Sie die Verweildauer eines Werkzeugs in einem Bereich, um eine längere Einwirkung hoher Temperaturen zu vermeiden. Reduzieren Sie die Verweilzeit beim Schneiden, um den Wärmestau an bestimmten Stellen zu begrenzen.

- Richtige Spanabsaugung: Verwenden Sie ein geeignetes Staubsammelsystem oder Gebläse, um eine ordnungsgemäße Spanabsaugung sicherzustellen. Die Ansammlung von Spänen im Schnittbereich führt zu erhöhter Reibung und Hitze.

- Erwägen Sie Taktschneiden: Taktschneiden (Bewegen des Werkzeugs in die gleiche Richtung wie die Schneidbewegung) erzeugt weniger Wärme als herkömmliches Schneiden. Es erfordert jedoch eine sorgfältige Einrichtung und kann zu einem aggressiveren Schneidvorgang führen.

- Werkzeugeingriff und Schnitttiefe: Wählen Sie flachere Durchgänge und einen geeigneten Werkzeugeingriff. Durch die Verwendung leichterer Schnitte wird die Belastung des Werkzeugs verringert und die Wärmeentwicklung verringert.

- Einspannen und Abstützen des Werkstücks: Stellen Sie sicher, dass das Werkstück sicher eingespannt und ausreichend abgestützt ist, um Vibrationen und Rattern zu vermeiden, die Reibung und Hitze erhöhen können.

- Materialhinweis: Einige Kunststoffe schmelzen aufgrund ihrer Zusammensetzung oder Eigenschaften leichter. Erwägen Sie die Verwendung eines Materials, das nicht leicht schmilzt, oder eines, das speziell für die CNC-Bearbeitung entwickelt wurde.

- Luftzirkulation und Belüftung: Stellen Sie sicher, dass der Verarbeitungsbereich gut belüftet ist, um Wärme abzuleiten und Dämpfe zu entfernen. Eine gute Luftzirkulation sorgt für eine kühlere Verarbeitungsumgebung.

- Probeschnitt: Führen Sie vor Beginn eines vollständigen Betriebs einen Probeschnitt an Abfallmaterial durch, um die Schnittparameter zu optimieren und die Einstellungen für Ihren spezifischen CNC-Fräser, Fräser und Ihr Kunststoffmaterial zu optimieren. Auf diese Weise können Sie die besten Einstellungen ermitteln, die Schneideffizienz und Wärmeerzeugung in Einklang bringen.

Durch die Umsetzung dieser Maßnahmen können Sie das Risiko des Kunststoffschmelzens beim CNC-Fräsen minimieren und sauberere, präzisere Schnitte bei Ihren Kunststoffprojekten erzielen. Stellen Sie die Sicherheit immer an erste Stelle und bleiben Sie während des Schneidvorgangs wachsam.

Welches Stück soll der Kunststoff auf dem CNC-Fräser schneiden?

- Einschneidiger gerader Bohrer: Ein einschneidiger gerader Bohrer ist eine einfache und effektive Wahl zum Schneiden von Kunststoffen. Es sorgt für eine gute Spanabfuhr und verringert die Gefahr des Schmelzens. Dieser Bohrertyp ist für allgemeine Kunststoffschneideanwendungen geeignet.

- Upcut-Spiralbohrer: Ein Upcut-Spiralbohrer zieht die Späne nach oben, hilft bei der Spanabfuhr und reduziert die Wärmeentwicklung. Dieser Typ wird häufig für weichere Kunststoffe wie Acryl oder PVC verwendet.

- Downcut-Spiralbohrer: Ein Downcut-Spiralbohrer drückt Späne nach unten und ist daher eine gute Wahl, wenn Sie eine saubere Oberfläche erzielen möchten. Es eignet sich für Materialien wie Acryl und verhindert Absplitterungen auf der Oberfläche.

- Kompressionsbits: Kompressionsbits haben eine Aufwärts- und Abwärtsschnitt-Rillenkonfiguration. Sie werden häufig für doppelseitige Laminate oder Kunststoffe mit Schichten verwendet und sorgen für eine saubere Kante auf beiden Seiten.

- O-Nuten-Bits: O-Wellen-Bits wurden speziell für Kunststoffe entwickelt und haben eine einzelne Schneidkante in Form des Buchstabens „O“. Sie sind effektiv beim Schneiden von Acryl und anderen Kunststoffen, minimieren das Schmelzen und hinterlassen eine saubere Kante.

- Kugelfräser: Kugelfräser eignen sich ideal zum 3D-Profilieren und Konturieren in Kunststoffmaterialien. Sie können für ein glatteres Finish sorgen, insbesondere bei geschwungenen oder konturierten Schnitten.

- Diamantgeschliffene Schaftfräser: Diamantgeschliffene Schaftfräser sind ideal für härtere Kunststoffe und verfügen über eine diamantgemusterte Schneidkante, die die Wärmeentwicklung reduziert und glatte Oberflächen erzeugt.

Berücksichtigen Sie bei der Auswahl eines Bohrers zum Schneiden von Kunststoff auf einer CNC-Fräse die folgenden Faktoren:

- Bohrerdurchmesser: Wählen Sie den passenden Durchmesser basierend auf der erforderlichen Schnitttiefe und den Details des Designs. Bohrer mit kleinerem Durchmesser eignen sich für komplizierte Schnitte, während größere Bohrer besser zum Schruppen oder für größere Flächen geeignet sind.

- Nutengeometrie: Bohrer mit weniger Nuten (z. B. einschneidige Bohrer) funktionieren im Allgemeinen gut mit Kunststoffen, da sie die Spanabfuhr erleichtern und die Wärmeentwicklung reduzieren.

- Materialkompatibilität: Stellen Sie sicher, dass der Bohrer speziell zum Schneiden von Kunststoffen entwickelt wurde. Einige Bits sind für bestimmte Kunststoffmaterialien optimiert und bieten möglicherweise eine bessere Leistung als andere.

- Beschichtung: Beschichtete Bits, beispielsweise solche mit einer TiN-Beschichtung (Titannitrid), können für eine bessere Verschleißfestigkeit und Haltbarkeit sorgen.

Beachten Sie immer die Empfehlungen des Herstellers für den von Ihnen verwendeten Bohrer und führen Sie Probeschnitte an Abfallmaterial durch, um die Schnittparameter zu optimieren, bevor Sie an Ihrem eigentlichen Projekt arbeiten. Dies hilft bei der Bestimmung der optimalen Einstellungen und sorgt für sauberere Schnitte ohne Schmelzen oder andere Probleme.

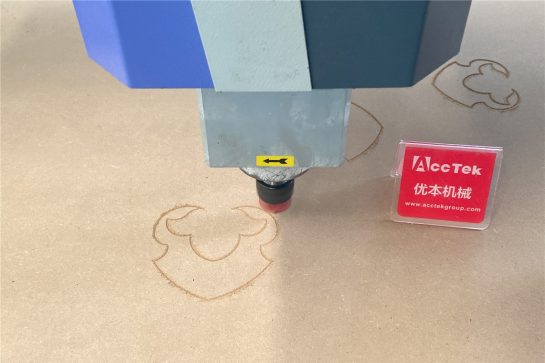

Welche Anwendungen gibt es für CNC-Fräser aus Kunststoff?

- Produktion und Anzeige von Beschilderungen: CNC-Fräsmaschinen aus Kunststoff werden häufig zur Herstellung von Beschilderungen, Beschriftungen, Logos und Displays für Innen- und Außenanwendungen verwendet. Acryl und PVC werden häufig zur Herstellung komplexer und auffälliger Beschilderungen verwendet.

- Prototyping und Modellierung: CNC-Fräser aus Kunststoff sind wertvolle Werkzeuge für die Prototypenerstellung und Modellierung. Es kann Designs aus einer Vielzahl von Kunststoffmaterialien präzise nachbilden und so die Entwicklung und Prüfung von Prototypen erleichtern.

- Kundenspezifische Fertigung: CNC-Fräser können kundenspezifische Kunststoffteile, Baugruppen und Gehäuse für eine Vielzahl von Branchen herstellen, darunter Elektronik, Automobil, Luft- und Raumfahrt sowie Konsumgüter.

- Verpackungs- und Formenbau: Mit CNC-Fräsern können Formen, Schablonen und individuelle Verpackungslösungen aus Kunststoff erstellt werden, was die Massenproduktion und individuelle Verpackungsanpassung erleichtert.

- Automobil- und Luft- und Raumfahrtkomponenten: CNC-Fräsmaschinen können aufgrund ihrer Präzision und der Fähigkeit, mit einer Vielzahl von Kunststoffmaterialien zu arbeiten, zur Herstellung von Kunststoffkomponenten für Fahrzeug- und Flugzeuginnenräume sowie Strukturelemente verwendet werden.

- Kunst- und Dekorationsanwendungen: Künstler und Handwerker nutzen CNC-Fräsmaschinen aus Kunststoff, um komplizierte Kunstwerke, Skulpturen, dekorative Tafeln und präzise und detaillierte individuelle Designs zu erstellen.

- Bildungsmodelle: CNC-Fräsmaschinen können in Bildungsumgebungen verwendet werden, um Modelle für Wissenschafts-, Ingenieur- und Bauprojekte zu erstellen. Es ermöglicht den Schülern, ihre Entwürfe mit einer Vielzahl von Kunststoffmaterialien zum Leben zu erwecken.

Der Kunststoff-CNC-Fräser hat eine Vielzahl von Anwendungen und seine Fähigkeit, eine Vielzahl von Kunststoffmaterialien zu verarbeiten, macht ihn zu einem wertvollen Werkzeug in verschiedenen Branchen. Seine Präzision und Automatisierung ermöglichen die effiziente und genaue Produktion einer breiten Palette von Kunststoffteilen und -produkten.