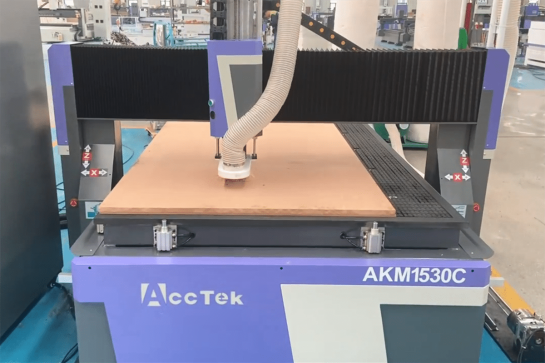

Mehrkopf-CNC-Fräser

Der Mehrkopf-CNC-Fräser kann verschiedene Aufgaben gleichzeitig ausführen und so die Produktionsgeschwindigkeit erhöhen, ohne die Genauigkeit zu beeinträchtigen. Es kann komplexe Schnitte, Schnitzereien, Gravuren und Formen auf verschiedenen Materialien wie Holz, Kunststoffen und Verbundwerkstoffen durchführen.

Der Mehrkopf-CNC-Fräser bietet Flexibilität, indem er verschiedene Werkzeugkonfigurationen ermöglicht und es dem Bediener ermöglicht, komplexe Designs in einem einzigen Arbeitsgang auszuführen. Ganz gleich, ob Sie detaillierte Muster erstellen, Möbelkomponenten herstellen oder Prototypen herstellen – Mehrkopf-CNC-Fräsmaschinen liefern konsistente und qualitativ hochwertige Ergebnisse. Seine Programmierbarkeit ermöglicht Automatisierung und Wiederholbarkeit, reduziert menschliches Versagen und Materialverschwendung und optimiert gleichzeitig die Produktionsleistung. Dies macht es zu einem wertvollen Aktivposten in Branchen, in denen Präzision, Effizienz und Vielseitigkeit von entscheidender Bedeutung sind.

Tipps zur Auswahl des richtigen Mehrkopf-CNC-Fräsers

Bewerbungsvoraussetzungen

Mitarbeiterzahl

Kopfkonfiguration

Werkstückgröße und Arbeitstischkapazität

Präzision und Genauigkeit

Softwarekompatibilität

Staubentfernung und Spanentfernung

Einfach zu bedienen und zu programmieren

Werkzeugwechselsystem

Support und Service

Budget und ROI

Kommentare und Vorschläge

Welche Materialien kann ein Mehrkopf-CNC-Fräser schneiden?

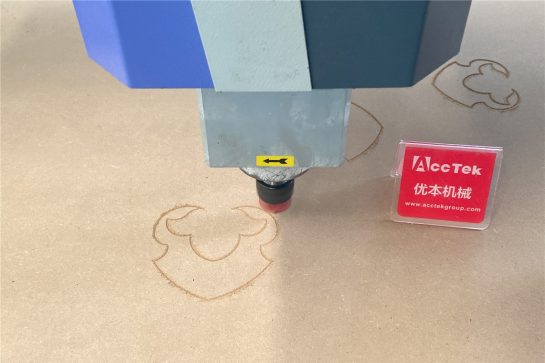

Holz

- Kiefer

- Eiche

- Ahorn

- Sperrholz

- MDF

- Zeder

- Teak

Kunststoffe

- Acryl

- PVC

- HDPE

- LDPE

- Polycarbonat

- PET

- PU

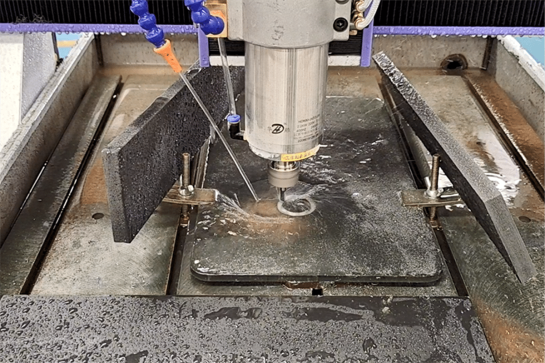

Metal

- Edelstahl:

- Kohlenstoffstahl

- Kohlenstoffstahl

- Messing

- Kupfer

- Titan

- Gold

Anders

- Gummi

- Carbon Fiber

- Verbundmaterialien

- Leder

- Glas

- Stein

- Keramik

Anwendungsindustrie

Baugewerbe

Die Integration von CNC-Fräsern in Bauabläufe hat eine neue Ära eingeläutet, die durch sorgfältige Detaillierung, schnelles Prototyping und verbesserte Materialausnutzung gekennzeichnet ist.

Luft-und Raumfahrtindustrie

Aufgrund seiner beispiellosen Fähigkeit, komplexe Designs zu schnitzen, komplexe Teile herzustellen und enge Toleranzen sicherzustellen, wird der CNC-Fräser häufig in der Luft- und Raumfahrttechnik eingesetzt.

Schmuckindustrie

Die CNC-Fräse revolutioniert die Art und Weise, wie edler Schmuck entworfen und hergestellt wird, indem sie beispiellose Präzision und Effizienz liefert und komplizierte Designs mit viel Liebe zum Detail produziert.

Steinmetzindustrie

Die Integration von CNC-Fräsmaschinen in die Steinmetzindustrie revolutioniert nicht nur die Art und Weise, wie Handwerker schnitzen, sondern definiert auch die Grenzen der künstlerischen Möglichkeiten in dieser alten Praxis neu.

Blog

Welche Auswirkungen hat die Verwendung eines CNC-Fräsers auf die Umwelt?

Was ist der Unterschied zwischen 3-Achsen- und 4-Achsen-CNC-Fräsern?

Wie hoch ist die Lebensdauer eines CNC-Fräsers?

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit bearbeiteter Teile?

Was ist der Spindelgeschwindigkeitsbereich eines CNC-Fräsers?

Wie optimiert man den Werkzeugweg für CNC-Fräser?

Häufig gestellte Fragen

Was kann ein Mehrkopf-CNC-Fräser leisten?

- Gleichzeitige Bearbeitung: Eines der Hauptmerkmale ist die Möglichkeit, mehrere Schneidköpfe gleichzeitig zu betreiben. Dies erhöht die Produktivität durch die gleichzeitige Ausführung mehrerer Aufgaben.

- Vielseitiges Schneiden: Es kann eine Vielzahl von Materialien schneiden, darunter Holz, Kunststoff, Verbundwerkstoffe, Schaumstoff und mehr. Diese Vielseitigkeit macht es für eine Vielzahl von Anwendungen geeignet.

- Komplexes Schnitzen und Gravieren: Mit präziser Steuerung können komplizierte Muster, Schnitzereien und Gravuren auf einer Vielzahl von Materialien erstellt werden, was es ideal für Holzarbeiten, Beschilderungen und Kunstanwendungen macht.

- Fräsen und Formen: Es kann Fräs- und Formoperationen durchführen und ermöglicht so die Erstellung komplexer dreidimensionaler Formen mit hoher Präzision.

- Hochgeschwindigkeitsfräsen: Mit seiner leistungsstarken Spindel und dem fortschrittlichen Steuerungssystem kann es ein Hochgeschwindigkeitsfräsen erreichen und die Gesamtproduktionseffizienz verbessern.

- Automatisierung und Wiederholbarkeit: Es automatisiert den Produktionsprozess und sorgt so für konsistente und wiederholbare Ergebnisse bei der Großserienfertigung.

- Produktionsoptimierung: Steigern Sie die Produktivität, indem Sie Materialverschwendung minimieren, manuelle Arbeit reduzieren und eine konsistente, qualitativ hochwertige Produktion sicherstellen.

- Anpassung: Bietet Flexibilität bei der Anpassung, indem es eine Vielzahl von Werkzeugkonfigurationen und die Möglichkeit ermöglicht, zwischen verschiedenen Köpfen oder Werkzeugen für verschiedene Vorgänge zu wechseln.

- Prototyping: Erstellen Sie schnell Prototypen und Modelle für verschiedene Branchen und erleichtern Sie so die Designüberprüfung und -prüfung.

- Materialveredelung: Glätten einer Oberfläche, Hinzufügen eines dekorativen Finishs oder Erzeugen einer Textur auf einem Material, um einen bestimmten ästhetischen oder funktionalen Effekt zu erzielen.

Die Vielseitigkeit, Präzision und Automatisierungsfähigkeiten des Mehrkopf-CNC-Fräsers machen ihn zu einer wertvollen Bereicherung für Branchen wie Holzverarbeitung, Fertigung, Prototypenbau, Luft- und Raumfahrt, Automobilindustrie und mehr, da er in der Lage ist, eine Vielzahl von Bearbeitungsaufgaben effizient und genau zu erledigen.

Welche Arten von Mehrkopf-CNC-Fräsern gibt es?

- Mehrprozessiger (sequentieller) CNC-Fräser

- Betrieb: Dieser CNC-Fräser verwendet mehrere Spindeln, aber jede Spindel ist einem bestimmten Bearbeitungsschritt zugeordnet. Die Maschine kann für verschiedene Arbeitsgänge nacheinander zwischen den Spindeln wechseln.

- Vorteile: Die sequentielle Verarbeitung optimiert Präzision und Flexibilität und ermöglicht die Ausführung unterschiedlicher Aufgaben ohne Beeinträchtigung der Effizienz.

- Mehrkopf-CNC-Fräser (synchron).

- Bedienung: Diese CNC-Fräse verfügt über mehrere Spindeln, die gleichzeitig betrieben werden können. Jeder Kopf kann gleichzeitig unabhängige Operationen an verschiedenen Teilen des Werkstücks durchführen.

- Vorteile: Durch die simultane Verarbeitung wird die Produktionsgeschwindigkeit ohne Einbußen bei der Genauigkeit deutlich erhöht, sodass eine effiziente Fertigung in großen Stückzahlen möglich ist.

- Hybrid-Multifunktions-CNC-Fräser

- Bedienung: Der Hybrid-Multifunktions-CNC-Fräser kombiniert traditionelle CNC-Fräsfunktionen mit zusätzlichen Funktionen wie Plasmaschneidbrenner, Vibrationsmesser, Bohreinheit und anderen Zusatzfunktionen.

- Vorteile: Diese Maschinen bieten Vielseitigkeit in einer Einheit und erweitern so das Aufgabenspektrum, das sie ausführen können. Sie sind vielseitig und für eine Vielzahl von Anwendungen innerhalb eines einzigen Systems geeignet.

Diese Typen erfüllen unterschiedliche Fertigungsanforderungen und -präferenzen. Die Wahl hängt vom Grad der erforderlichen Simultanbearbeitung, der Komplexität des Vorgangs und dem Funktionsumfang ab, der für effiziente und präzise Bearbeitungsaufgaben erforderlich ist. Jeder Typ hat seine einzigartigen Vorteile und ist für verschiedene Branchen und Anwendungen geeignet.

Was kostet eine Mehrkopf-CNC-Fräse?

Unter normalen Umständen liegt der Preis einer Mehrkopf-CNC-Fräse im Durchschnitt zwischen 5,000 und 20,000 US-Dollar. Es ist wichtig zu beachten, dass es sich bei diesen Preisspannen um Richtwerte handelt und die tatsächlichen Kosten je nach spezifischen Anforderungen, Anpassungsoptionen und der Preisstrategie des Herstellers variieren können. Darüber hinaus können die Kosten steigen, wenn Funktionen wie automatische Werkzeugwechsler, fortschrittliche Steuerungssysteme, Präzisionsverbesserungen und spezielle Konfigurationen hinzugefügt werden. Für konkrete Preise wenden Sie sich bitte an unsere Vertriebsmitarbeiter. Sie unterbreiten Ihnen ein Angebot basierend auf den von Ihnen benötigten Maschinenspezifikationen.

Warum einen Mehrkopf-CNC-Fräser wählen?

- Erhöhte Produktivität: Der Mehrkopf-CNC-Fräser ermöglicht die gleichzeitige Bearbeitung oder sequentielle Vorgänge und erhöht so die Produktionsgeschwindigkeit erheblich, ohne die Genauigkeit zu beeinträchtigen. Diese Funktion optimiert die Effizienz und Ausgabe von Arbeitsabläufen.

- Vielseitigkeit und Flexibilität: Diese Maschinen können eine Vielzahl von Vorgängen an einer Vielzahl von Materialien durchführen, vom Schneiden und Gravieren bis hin zum Bohren und Formen. Die Fähigkeit, eine Vielzahl von Aufgaben in einem einzigen Setup zu bewältigen, erhöht die Vielseitigkeit der Fertigung.

- Reduzieren Sie die Produktionskosten: Durch die Optimierung der Produktionszeit und die Minimierung manueller Eingriffe hilft der Mehrkopf-CNC-Fräser, Kosten zu sparen. Es steigert die Produktivität, senkt die Arbeitskosten und reduziert Materialverschwendung durch effiziente Prozesse.

- Präzision und Konsistenz: Dieser CNC-Fräser bietet hohe Präzision und Konsistenz bei der Bearbeitung. Unabhängig davon, ob sequentielle oder gleichzeitige Vorgänge ausgeführt werden, sorgt die Präzision jedes Kopfes für konsistente Ergebnisse am gesamten Werkstück.

- Parallele Verarbeitung: Mehrere Köpfe arbeiten gleichzeitig, um eine parallele Verarbeitung zu erreichen. Dies ist besonders bei Großserien von Vorteil, da mehrere gleiche oder ähnliche Teile gleichzeitig hergestellt werden können.

- Anpassungsfähigkeit an verschiedene Materialien: Der Mehrkopf-CNC-Fräser kann eine Vielzahl von Materialien bearbeiten, darunter Holz, Kunststoffe und Verbundwerkstoffe. Durch diese Anpassungsfähigkeit eignen sie sich für Branchen mit unterschiedlichen Materialanforderungen.

- Optimierter Arbeitsablauf: Der Mehrkopf-CNC-Fräser kann mehrere Vorgänge in einem Setup ausführen und vereinfacht so den Produktionsablauf. Dadurch wird der Prozess reibungsloser, Engpässe werden reduziert und der Gesamtdurchsatz erhöht.

- Vereinfachtes Prototyping: Für Branchen mit Prototyping beschleunigt es den iterativen Designprozess. Synchronisierte Abläufe und schnelle Produktionsfunktionen helfen dabei, Prototypen schnell herzustellen und zu testen.

- Wettbewerbsvorteile: Investitionen in fortschrittliche Verarbeitungstechnologien wie Mehrkopf-CNC-Fräsmaschinen können zu schnelleren Durchlaufzeiten, höherer Präzision und stärkeren Produktionskapazitäten als herkömmliche Einkopf-CNC-Fräsmaschinen führen und somit Wettbewerbsvorteile schaffen.

- Skalierbarkeit und Anpassung: Dieser CNC-Fräser bietet anpassbare Konfigurationen, sodass Benutzer die Maschine an sich ändernde Produktionsanforderungen anpassen können. Diese Skalierbarkeit unterstützt Unternehmenswachstum und Geschäftsdiversifizierung.

Letztendlich kann die Wahl einer Mehrkopf-CNC-Fräse Herstellern dabei helfen, Produktionsprozesse zu optimieren, die Effizienz zu verbessern, die Möglichkeiten zu erweitern und den Anforderungen einer dynamischen und wettbewerbsintensiven Marktlandschaft gerecht zu werden.

Wie wird der Mehrkopf-CNC-Fräser gewartet?

- Regelmäßige Reinigung: Reinigen Sie die Maschine regelmäßig, um Staub, Schmutz und Rückstände zu entfernen. Verwenden Sie Druckluft, Bürsten oder ein Vakuumsystem, um den Arbeitsbereich, die Spindel, die Führungsschienen und die Kugelumlaufspindeln zu reinigen.

- Schmierung: Befolgen Sie die Schmierplanrichtlinien des Herstellers. Tragen Sie geeignete Schmiermittel auf die beweglichen Teile der Maschine auf, wie z. B. Schienen, Lager und Kugelumlaufspindeln, um Reibung und Verschleiß zu reduzieren.

- Überwachen Sie das Kühlsystem: Überprüfen Sie den Kühlmittelstand und stellen Sie sicher, dass das Kühlsystem ordnungsgemäß funktioniert, insbesondere bei Maschinen mit Hochgeschwindigkeitsspindeln. Reinigen oder ersetzen Sie die Filter, um eine Überhitzung zu verhindern und die Spindelleistung aufrechtzuerhalten.

- Wartung der Spannzange und des Werkzeughalters: Überprüfen und reinigen Sie die Spannzange und den Werkzeughalter und ersetzen Sie sie, wenn sie abgenutzt sind. Die ordnungsgemäße Wartung des Werkzeughalters erleichtert die präzise Bearbeitung.

- Überprüfen Sie den Rundlauf: Überprüfen und messen Sie regelmäßig den Rundlauf der Spindel, um die Konzentrizität sicherzustellen. Beheben Sie alle Probleme umgehend, um die Genauigkeit der Bearbeitungsvorgänge aufrechtzuerhalten.

- Ausrichtung und Kalibrierung prüfen: Überprüfen und kalibrieren Sie die Maschine regelmäßig, um eine genaue Positionierung und Ausrichtung sicherzustellen. Überprüfen Sie die Spindelausrichtung, die Rechtwinkligkeit der Achsen und die gesamte Maschinengeometrie.

- Inspektion der elektrischen Komponenten: Überprüfen Sie regelmäßig die elektrischen Anschlüsse, Kabel und Leitungen. Ziehen Sie lose Verbindungen fest und ersetzen Sie beschädigte Kabel, um elektrische Probleme zu vermeiden, die die Maschinenleistung beeinträchtigen könnten.

- Staubentfernungssystem: Wenn es mit einem Staubentfernungssystem ausgestattet ist, reinigen oder ersetzen Sie den Filter regelmäßig, um eine effektive Entfernung von Spänen und Staub zu gewährleisten. Saubere Systeme fördern ein gesünderes Arbeitsumfeld.

- Software-Updates und Backups: Halten Sie die Steuerungssoftware Ihrer Maschine mit der neuesten Version des Herstellers auf dem neuesten Stand. Sichern Sie regelmäßig wichtige Maschineneinstellungen und Programme.

- Bedienerschulung und -schulung: Bediener werden in der richtigen Maschinenbedienung, Wartungsverfahren und Sicherheitsprotokollen geschult. Gut geschulte Bediener können dazu beitragen, Probleme zu vermeiden und routinemäßige Wartungsarbeiten effizient durchzuführen.

- Inspektion der Achsenbewegung: Überprüfen Sie regelmäßig die Bewegung jeder Achse. Stellen Sie sicher, dass die Bewegung reibungslos verläuft, und beheben Sie etwaige Anomalien umgehend, um mechanische Probleme zu vermeiden.

- Sicherheitsmaßnahmen: Stellen Sie sicher, dass Sicherheitsfunktionen wie Notstopps, Verriegelungen und Schutzvorrichtungen vorhanden sind und ordnungsgemäß funktionieren. Testen Sie diese Sicherheitsmaßnahmen regelmäßig, um sicherzustellen, dass sie wie erwartet funktionieren.

- Werkzeuginspektion und -austausch: Überwachen Sie regelmäßig den Werkzeugverschleiß und ersetzen Sie die Schneidwerkzeuge bei Bedarf. Abgenutzte Messer beeinträchtigen die Schnittqualität und erhöhen die Belastung der Maschine.

- Kühl- und Schmiermittelstände: Überprüfen Sie regelmäßig den Kühl- und Schmiermittelstand. Stellen Sie sicher, dass sie den empfohlenen Werten entsprechen, um eine optimale Leistung und Lebensdauer Ihrer Maschinenkomponenten zu gewährleisten.

- Bedienerschulung: Stellen Sie sicher, dass die Bediener ausreichend in der Bedienung und Wartung der Maschine geschult sind. Gut ausgebildete Bediener erleichtern die ordnungsgemäße Wartung und den effizienten Einsatz von CNC-Fräsmaschinen.

- Professionelle Reparaturen: Beauftragen Sie bei Bedarf professionelle Techniker mit der Durchführung eingehender Inspektionen oder Reparaturen, die über routinemäßige Wartungsaufgaben hinausgehen.

Durch die Implementierung eines proaktiven, geplanten Wartungsprogramms können Sie die Lebensdauer Ihrer Mehrkopf-CNC-Fräse maximieren, Ausfallzeiten minimieren und konsistente und präzise Bearbeitungsergebnisse sicherstellen.

Was sind die Unterschiede zwischen einer gewöhnlichen CNC-Fräse und einer Mehrkopf-CNC-Fräse?

- Anzahl der Köpfe/Achsen

- Gewöhnlicher CNC-Fräser: Normalerweise mit einer einzigen Spindel ausgestattet, die jeweils nur einen Arbeitsgang am Werkstück ausführen kann.

- Mehrkopf-CNC-Fräse: verfügt über mehrere Spindeln und ermöglicht gleichzeitige oder aufeinanderfolgende Bearbeitungen desselben oder mehrerer Werkstücke.

- Verarbeitungskapazität

- Gewöhnlicher CNC-Fräser: führt jeweils eine Aufgabe aus und erfordert mehrere Einstellungen oder Werkzeugwechsel für verschiedene Vorgänge.

- Mehrkopf-CNC-Fräser: Unterstützt gleichzeitige Bearbeitung oder sequentielle Vorgänge und verkürzt die Produktionszeit durch die gleichzeitige Ausführung verschiedener Aufgaben oder den Wechsel zwischen verschiedenen Arbeitsköpfen ohne manuellen Eingriff.

- Vielseitigkeit und Flexibilität

- Gewöhnlicher CNC-Fräser: Er ist nur begrenzt in der Lage, mehrere Vorgänge gleichzeitig auszuführen, und erfordert normalerweise mehrere Einstellungen für verschiedene Aufgaben.

- CNC-Fräse mit mehreren Köpfen: Bietet größere Vielseitigkeit, da jeder Kopf einer bestimmten Aufgabe oder einem bestimmten Material zugeordnet werden kann, wodurch die Notwendigkeit häufiger Werkzeugwechsel verringert wird.

- Effizienz und Geschwindigkeit

- Normaler CNC-Fräser: Verarbeitet Aufgaben nacheinander, was die Produktionszeit für komplexe Projekte verlängern kann.

- Mehrkopf-CNC-Fräser: Bietet höhere Effizienz und Geschwindigkeit durch parallele Verarbeitung und reduziert so den Zeitaufwand für die Erledigung mehrerer Aufgaben erheblich.

- Komplexität und Präzision

- Gewöhnlicher CNC-Fräser: geeignet für einfachere Vorgänge, die möglicherweise zusätzliche Einstellungen erfordern, um komplexe oder mehrstufige Prozesse abzuschließen.

- Mehrkopf-CNC-Fräse: Kann komplexe Aufgaben und Designs präzise bewältigen, da mehrere Vorgänge in einer einzigen Aufspannung ausgeführt werden können.

- Kosten- und Platzbedarf

- Normale CNC-Fräse: In der Regel kostengünstiger und benötigt aufgrund der Einzelspindel weniger Platz.

- Mehrkopf-CNC-Fräser: Dies kann mit höheren Anfangsinvestitionskosten verbunden sein, kann aber die Produktivität und Effizienz steigern und möglicherweise die Investition durch eine höhere Leistung ausgleichen.

- Materialhandhabung:

- Gewöhnlicher CNC-Fräser: Geeignet für eine Vielzahl von Materialien, erfordert jedoch möglicherweise mehr Werkzeugwechsel für verschiedene Materialien.

- Mehrkopf-CNC-Fräser: Er kann verschiedene Materialien gleichzeitig oder nacheinander effizient bearbeiten und bietet so Flexibilität bei der Materialbearbeitung.

Die Wahl zwischen einer normalen CNC-Fräse oder einer Mehrkopf-CNC-Fräse hängt von den spezifischen Fertigungsanforderungen, der Komplexität der Aufgabe und dem im Produktionsprozess erforderlichen Effizienzniveau ab. Mehrkopf-CNC-Fräsmaschinen werden in Branchen bevorzugt, in denen gleichzeitige Bearbeitung und Vielseitigkeit für die Erfüllung der Produktionsanforderungen von entscheidender Bedeutung sind.

Was sind die Unterschiede zwischen einem ATC-CNC-Fräser und einem Mehrkopf-CNC-Fräser?

- Werkzeugwechselmechanismus

- ATC-CNC-Fräser: Ausgestattet mit einem automatischen Werkzeugwechsler, der schnell und automatisch zwischen verschiedenen Schneidwerkzeugen oder Bohrern wechseln kann. In der Regel sind mehrere Werkzeuge in einem Drehteller oder Gestell untergebracht, sodass Werkzeuge während des Betriebs schnell und ohne manuellen Eingriff gewechselt werden können.

- Mehrkopf-CNC-Fräse: Mehrere Spindeln oder Fräsköpfe arbeiten gleichzeitig oder nacheinander. Beim Werkzeugwechsel handelt es sich um den Wechsel zwischen verschiedenen Spindeln und nicht darum, die Werkzeuge an einer einzelnen Spindel während des Betriebs zu wechseln.

- Anzahl der Köpfe/Spindel

- ATC-CNC-Fräser: verwendet eine einzige Spindel, kann aber automatisch zwischen verschiedenen im Werkzeugmagazin gespeicherten Werkzeugen wechseln.

- Mehrkopf-CNC-Fräse: Enthält mehrere Spindeln, von denen jede einer bestimmten Aufgabe gewidmet ist oder zur Steigerung der Produktivität gleichzeitig betrieben werden kann.

- Verarbeitungskapazität

- ATC-CNC-Fräser: Optimiert für die Handhabung einer Vielzahl von Werkzeugen innerhalb einer einzigen Spindel, sodass verschiedene Vorgänge ausgeführt werden können, ohne dass die Werkzeuge manuell gewechselt werden müssen.

- Mehrkopf-CNC-Fräse: Verwendet mehrere Spindeln, um eine gleichzeitige oder sequentielle Bearbeitung zu erreichen, sodass verschiedene Vorgänge parallel am Werkstück ausgeführt werden können.

- Effizienz und Geschwindigkeit

- ATC-CNC-Fräser: Steigern Sie die Effizienz durch Reduzierung der Ausfallzeiten, die mit manuellen Werkzeugwechseln verbunden sind. Werkzeuge können im Werkzeugmagazin vorgeladen werden, und der CNC-Fräser kann bei Bedarf automatisch Werkzeuge auswählen und austauschen.

- Mehrkopf-CNC-Fräser: Steigern Sie die Effizienz, indem Sie mehrere Spindeln verwenden, um Vorgänge gleichzeitig auszuführen, oder zwischen Köpfen für verschiedene Vorgänge wechseln, ohne die Werkzeuge manuell wechseln zu müssen.

- Vielseitigkeit und Flexibilität

- ATC-CNC-Fräser: Bietet Vielseitigkeit, indem er die Verwendung einer Vielzahl von Werkzeugen in einer einzigen Spindel ermöglicht und so den Aufgabenbereich erweitert, ohne den Bearbeitungsprozess anzuhalten.

- Mehrkopf-CNC-Fräse: Bietet Vielseitigkeit durch gleichzeitige oder sequentielle Bearbeitung mit verschiedenen Spindeln (jede Spindel ist einem bestimmten Vorgang zugeordnet).

- Werkzeugkapazität

- ATC-CNC-Fräse: Das Werkzeugmagazin kann normalerweise mehrere Werkzeuge aufnehmen, und die CNC-Fräse kann während des Betriebs automatisch Werkzeuge aus dem Werkzeugmagazin auswählen.

- Mehrkopf-CNC-Fräse: Die Anzahl der Werkzeuge wird durch die Anzahl der Spindeln bestimmt. Jede Spindel verfügt über ein eigenes Werkzeug, und die Maschine kann zwischen den Spindeln wechseln, um verschiedene Vorgänge auszuführen.

- Komplexität und Präzision

- ATC-CNC-Fräser: Ideal für eine Vielzahl von Vorgängen, aber komplexe oder mehrstufige Prozesse erfordern möglicherweise zusätzliche Werkzeugwechsel.

- Mehrkopf-CNC-Fräse: Durch die Verwendung mehrerer Spindeln zur gleichzeitigen oder sequenziellen Ausführung verschiedener Vorgänge können komplexe Aufgaben präzise bearbeitet werden.

- Kosten- und Platzbedarf

- ATC-CNC-Fräse: Normalerweise ist die Anfangsinvestition aufgrund des automatischen Werkzeugwechselmechanismus höher. Es wird zusätzlicher Magazinplatz benötigt.

- Mehrkopf-CNC-Fräse: Diese erfordert im Vergleich zu einer ATC-CNC-Fräse möglicherweise eine geringere Anfangsinvestition, erfordert aber dennoch Platz für mehrere Spindeln.

Obwohl sowohl ATC-CNC-Fräsen als auch Mehrkopf-CNC-Fräsen die Bearbeitungseffizienz verbessern, liegt der Hauptunterschied in ihren Werkzeugwechselmethoden. ATC-CNC-Fräsmaschinen wechseln die Werkzeuge automatisch innerhalb einer einzigen Spindel, während Mehrkopf-CNC-Fräsmaschinen mehrere Spindeln verwenden, von denen jede über ein eigenes Werkzeug verfügt. Die Wahl zwischen beiden hängt von den spezifischen Produktionsanforderungen und dem erforderlichen Automatisierungsgrad ab.

Was sind die Ursachen für Vibrationen der Mehrkopf-CNC-Spindel?

- Unausgeglichene Werkzeuge

- Grund: Eine ungleichmäßige Massenverteilung im Schneidwerkzeug oder Werkzeughalter kann zu Unwucht führen.

- Lösung: Schneidwerkzeuge ausbalancieren und ordnungsgemäß installieren. Überprüfen und ersetzen Sie abgenutzte oder beschädigte Werkzeuge regelmäßig.

- Werkzeuge abgenutzt oder beschädigt

- Grund: Abgenutzte oder beschädigte Schneidwerkzeuge können zu ungleichmäßigen Schnittkräften und damit zu Vibrationen führen.

- Lösung: Überprüfen und ersetzen Sie abgenutzte oder beschädigte Schneidwerkzeuge regelmäßig. Stellen Sie die richtige Werkzeugauswahl und -qualität sicher.

- Abgenutzte Lager

- Ursache: Mit der Zeit verschleißen die Spindellager, was zu mehr Spiel und Vibrationen führt.

- Lösung: Lagerzustand überwachen und bei Bedarf austauschen. Zur regelmäßigen Wartung der Spindel gehören Schmierung und Lagerinspektionen.

- Werkzeugrundlauf

- Ursache: Beim Drehen weicht die Werkzeugachse von der wahren Mittellinie ab, was zu Schlägen und Vibrationen führt.

- Lösung: Überprüfen Sie regelmäßig den Rundlauf des Werkzeugs. Werkzeuge mit übermäßigem Rundlauf sollten ausgetauscht oder nachgeschliffen werden. Sorgen Sie für eine ordnungsgemäße Wartung des Werkzeughalters und des Spannfutters.

- Lose Befestigungselemente

- Ursache: Lockere Schrauben, Muttern oder andere Befestigungselemente in der Spindelbaugruppe können zu Instabilität führen.

- Lösung: Überprüfen Sie regelmäßig alle Befestigungselemente in der Spindelbaugruppe und im Werkzeughalter und ziehen Sie sie fest, um jegliches Spiel zu beseitigen.

- Die Schnittkraft ist zu groß

- Grund: Der Versuch, zu viel Material in einem Durchgang zu entfernen oder falsche Schnittstrategien zu verwenden, kann zu übermäßigen Schnittkräften und Vibrationen führen.

- Lösung: Optimieren Sie Schnittparameter, Werkzeugwege und Schnitttiefe, um die Schnittkräfte zu reduzieren. Erwägen Sie, schweres Material in mehreren Durchgängen zu entfernen.

- Materialeigenschaften

- Grund: Die Bearbeitung bestimmter Materialien mit schlechten Dämpfungseigenschaften kann zu erhöhten Vibrationen führen.

- Lösung: Passen Sie Schnittparameter und -strategien für vibrationsanfällige Materialien an. Erwägen Sie die Verwendung eines vibrationsgedämpften Werkzeughalters.

- Unzureichende Kühlung

- Grund: Eine unzureichende Kühlung der Spindel führt zu einer Wärmeausdehnung und beeinträchtigt die Spindelleistung.

- Lösung: Sorgen Sie für eine gute Kühlung und Belüftung der Spindel. Kühlsysteme regelmäßig überwachen und warten.

Regelmäßige Inspektionen, vorbeugende Wartung und die Einhaltung der Herstellerrichtlinien sind der Schlüssel zur Identifizierung und Minderung der Ursachen von Spindelvibrationen in Mehrkopf-CNC-Fräsmaschinen. Die rechtzeitige Behebung dieser Probleme trägt dazu bei, die optimale Maschinenleistung aufrechtzuerhalten und die Lebensdauer Ihrer Ausrüstung zu verlängern.