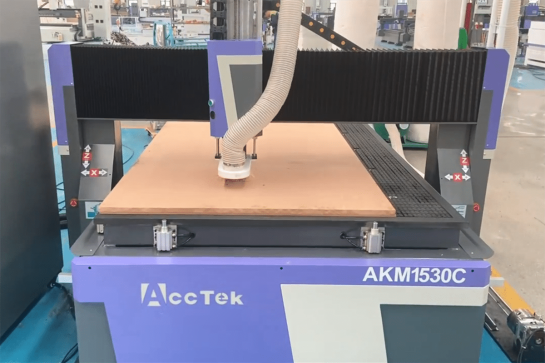

4-Achsen-CNC-Fräser

Durch die zusätzliche „A“-Achse eignet sich der 4-Achsen-CNC-Fräser ideal für Anwendungen, die eine komplexe 3D-Bearbeitung erfordern, wie z. B. Holzbearbeitung, Metallverarbeitung und Prototyping. Die Fähigkeit der Maschine, Werkstücke aus mehreren Winkeln zu manipulieren, erhöht die Präzision und eröffnet neue Möglichkeiten für die Herstellung komplexer, detaillierter Teile aus verschiedenen Materialien.

Auswahl des richtigen 4-Achsen-CNC-Fräsers

Bewerbungsvoraussetzungen

Achsenkonfiguration

Präzision und Genauigkeit

Größe des Arbeitsbereichs

Spindelleistung und -geschwindigkeit

Werkzeugwechselgeräte und Zubehör

Steuerungssystem- und Softwarekompatibilität

Verarbeitungsqualität und Steifigkeit

Support und Service

Benutzeroberfläche und Schulung

Budgetüberlegungen

Kommentare und Vorschläge

Welche Materialien kann der 4-Achsen-CNC-Fräser schneiden?

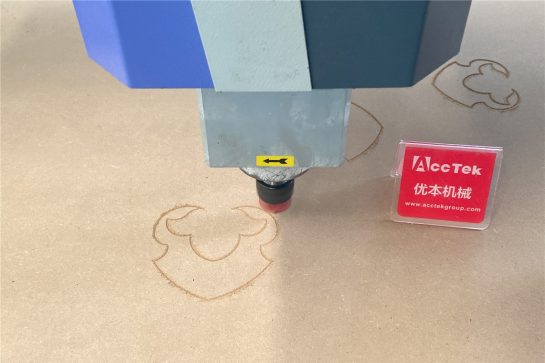

Holz

- Kiefer

- Eiche

- Ahorn

- Sperrholz

- MDF

- Zeder

- Teak

Kunststoffe

- Acryl

- PVC

- HDPE

- LDPE

- Polycarbonat

- PET

- PU

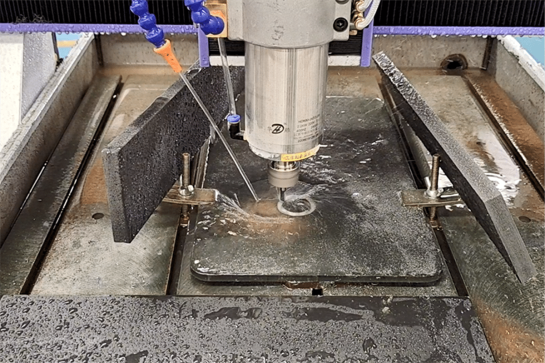

Metal

- Edelstahl:

- Kohlenstoffstahl

- Aluminium

- Messing

- Kupfer

- Titan

- Gold

Anders

- Gummi

- Carbon Fiber

- Verbundmaterialien

- Leder

- Glas

- Stein

- Keramik

Anwendungsindustrie

Baugewerbe

Die Integration von CNC-Fräsern in Bauabläufe hat eine neue Ära eingeläutet, die durch sorgfältige Detaillierung, schnelles Prototyping und verbesserte Materialausnutzung gekennzeichnet ist.

Luft-und Raumfahrtindustrie

Aufgrund seiner beispiellosen Fähigkeit, komplexe Designs zu schnitzen, komplexe Teile herzustellen und enge Toleranzen sicherzustellen, wird der CNC-Fräser häufig in der Luft- und Raumfahrttechnik eingesetzt.

Schmuckindustrie

Die CNC-Fräse revolutioniert die Art und Weise, wie edler Schmuck entworfen und hergestellt wird, indem sie beispiellose Präzision und Effizienz liefert und komplizierte Designs mit viel Liebe zum Detail produziert.

Steinmetzindustrie

Die Integration von CNC-Fräsmaschinen in die Steinmetzindustrie revolutioniert nicht nur die Art und Weise, wie Handwerker schnitzen, sondern definiert auch die Grenzen der künstlerischen Möglichkeiten in dieser alten Praxis neu.

Blog

Welche Auswirkungen hat die Verwendung eines CNC-Fräsers auf die Umwelt?

Was ist der Unterschied zwischen 3-Achsen- und 4-Achsen-CNC-Fräsern?

Wie hoch ist die Lebensdauer eines CNC-Fräsers?

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit bearbeiteter Teile?

Was ist der Spindelgeschwindigkeitsbereich eines CNC-Fräsers?

Wie optimiert man den Werkzeugweg für CNC-Fräser?

Häufig gestellte Fragen

Was ist die 4. Achse?

- Drehachse: Die Drehachse ermöglicht die Drehung des Werkstücks um eine vierte Drehachse. Es ermöglicht dem CNC-Fräser, das Werkstück beim Schneiden oder Bearbeiten zu drehen. Diese Drehung ist nützlich für Aufgaben wie das Formen zylindrischer Objekte, das Erstellen von Rotationssymmetrien oder das Gravieren komplexer Designs auf runden Oberflächen.

- Schwenkachse: Manchmal kann die 4. Achse auch als Schwenkachse verwendet werden. Anstatt das Werkstück zu drehen, steuert eine Schwenkachse die Bewegung der Spindel selbst und ermöglicht so das Schwenken oder Schwenken in verschiedenen Winkeln. Durch diese Bewegung kann die Maschine das Werkstück aus verschiedenen Winkeln anfahren und so komplexe Formen und Konturen erzeugen.

Sowohl rotierende als auch oszillierende Achsen erweitern die Möglichkeiten von CNC-Fräswerkzeugen und ermöglichen komplexere und vielfältigere Bearbeitungsvorgänge. Sie bieten Vielseitigkeit bei der Herstellung dreidimensionaler Formen, gekrümmter Oberflächen und Designs, die beim Schneiden oder Gravieren Dreh- oder Winkelbewegungen erfordern. Die konkrete Funktion der vierten Achse (ob Rotation oder Oszillation) hängt von der Konfiguration der Maschine und der vorgesehenen Bearbeitungsaufgabe ab.

Was ist ein 4-Achsen-CNC-Fräser?

Zu den Hauptmerkmalen des 4-Achsen-CNC-Fräsers gehören:

- Vier-Achsen-Bewegung: Zusätzlich zu den X-, Y- und Z-Achsen für horizontale, vertikale und Tiefenbewegung enthält ein 4-Achsen-CNC-Fräser auch eine vierte Achse (oft als A-Achse bezeichnet). Diese Achse ermöglicht eine Dreh- oder Winkelbewegung des Werkstücks oder Schneidwerkzeugs und erweitert so die Möglichkeiten der Maschine.

- Verbesserte Bearbeitungsmöglichkeiten: Durch zusätzliche Achsen kann die Maschine komplexere Designs, komplexe 3D-Formen und zylindrische Schnitte erstellen, indem sie das Werkstück dreht oder die Bewegung des Schneidwerkzeugs steuert.

- Anwendungsvielfalt: Der 4-Achsen-CNC-Fräser eignet sich für die Holzbearbeitung, Metallbearbeitung, Prototyping und Branchen, die komplexe 3D-Bearbeitung erfordern. Es wird verwendet, um Oberflächen, Skulpturen, Formen und Komponenten mit Rotations- oder Winkelmerkmalen zu erstellen.

- Präzision und Automatisierung: Diese Maschinen bieten hohe Präzision und Wiederholgenauigkeit beim Schneiden, Gravieren und Fräsen. Computersteuerung ermöglicht automatisierte, effiziente Produktionsprozesse.

- Anwendungen: Der 4-Achsen-CNC-Fräser ist vielseitig und kann in einer Vielzahl von Branchen eingesetzt werden, darunter Holzverarbeitung, Metallverarbeitung, Kunststoffverarbeitung und Prototyping. Es ist besonders nützlich bei Aufgaben, bei denen es um komplexe 3D-Gravuren, Gravuren oder die Herstellung rotationssymmetrischer Teile geht.

Durch die Integration einer vierten Achse kann der 4-Achsen-CNC-Fräser ein breiteres Spektrum an Projekten bewältigen und komplexere und detailliertere Designs erstellen, was ihn zu einem wertvollen Werkzeug für fortgeschrittene Fertigungs- und Designanwendungen macht.

Wie viel kostet ein 4-Achsen-CNC-Fräser?

Bei der Entscheidung, welche Maschine für Ihre Anforderungen geeignet ist, ist es wichtig, Ihre spezifischen Bedürfnisse, die Art der Materialien, mit denen Sie arbeiten werden, und die Komplexität des Projekts zu berücksichtigen. Darüber hinaus können die Kosten Zubehör, Werkzeuge, Software und alle erforderlichen Schulungs- oder Supportleistungen umfassen.

Was sind die Vor- und Nachteile einer 4-Achsen-CNC-Fräse?

Vorteile des 4-Achsen-CNC-Fräsers:

- Verbesserte Funktionalität: Die Möglichkeit, das Werkstück zu drehen oder zu oszillieren, ermöglicht komplexere Bearbeitungsvorgänge und ermöglicht die Erstellung komplexer 3D-Designs und Oberflächen.

- Größere Vielseitigkeit: Ein 4-Achsen-CNC-Fräser ist vielseitiger als ein 3-Achsen-CNC-Fräser und bietet eine größere Flexibilität bei der Bearbeitung einer Vielzahl von Materialien und der Herstellung einer größeren Auswahl an Formen.

- Effizienz für komplexe Designs: Es eignet sich hervorragend für Aufgaben, die Dreh- oder Winkelbewegungen erfordern, und eignet sich daher für Aufgaben wie das Gravieren zylindrischer Objekte oder das Gravieren rotierender Muster.

- Verbesserte Oberflächengüte: Die Möglichkeit, sich dem Werkstück aus verschiedenen Winkeln zu nähern, kann zu einer besseren Oberflächengüte führen, insbesondere bei Anwendungen, bei denen eine glatte Oberfläche entscheidend ist.

- Rotationssymmetrie: Ideal für Aufgaben, die Rotationssymmetrie erfordern, z. B. die Bearbeitung zylindrischer Teile, das Gravieren runder Objekte oder das Erstellen von Kunstwerken.

- Verbesserte Präzision: Mit zusätzlichen Achsen ermöglichen diese CNC-Fräser eine höhere Präzision und Genauigkeit, insbesondere beim Erstellen symmetrischer Designs oder beim Gravieren runder Oberflächen.

Nachteile des 4-Achsen-CNC-Fräsers:

- Kosten: 4-Achsen-CNC-Fräsmaschinen sind tendenziell teurer als 3-Achsen-CNC-Fräsmaschinen, sowohl im Hinblick auf die Anschaffungskosten als auch auf mögliche Wartungskosten.

- Komplexe Programmierung: Der Betrieb einer 3-Achsen-CNC-Fräse erfordert möglicherweise fortgeschrittenere Programmierkenntnisse als eine 4-Achsen-CNC-Fräse, insbesondere wenn es um komplexe Designs und Drehbewegungen geht.

- Platzbedarf: Einige 4-Achsen-CNC-Fräsmaschinen benötigen aufgrund ihres größeren Bewegungsbereichs möglicherweise mehr Platz, was für kleinere Betriebe eine Überlegung sein kann.

- Wartung und Reparatur: Zusätzliche bewegliche Teile (rotierende oder oszillierende Achsen) erfordern möglicherweise mehr Wartung und Reparaturen können komplexer sein als die eines 3-Achsen-CNC-Fräsers.

- Lernkurve: Bediener benötigen möglicherweise zusätzliche Schulungen, um die Fähigkeiten des 4-Achsen-CNC-Fräsers vollständig nutzen zu können, was zu einer steileren Lernkurve führen kann.

- Begrenzte Verwendung bei bestimmten Designs: Obwohl es für bestimmte Designs nützlich ist, die Rotations- oder Winkelgenauigkeit erfordern, können nicht alle Projekte erheblich von der Hinzufügung einer Achse profitieren, was es für einfachere Designs möglicherweise übertrieben macht.

Die Entscheidung für eine 4-Achsen-CNC-Fräse hängt von den spezifischen Anforderungen des Benutzers oder Unternehmens ab. Bei Anwendungen, die ein komplexes Design und eine dreidimensionale Verarbeitung erfordern, überwiegen oft die Vorteile die Nachteile. Für einfachere Aufgaben kann jedoch eine 3-Achsen-CNC-Fräse kostengünstiger und einfacher zu bedienen sein.

Was ist der Unterschied zwischen einem 3-Achsen-, 4-Achsen- und 5-Achsen-CNC-Fräser?

3-Achsen-CNC-Fräser

- Bewegungsachsen:

- X-Achse: Bewegung von links nach rechts.

- Y-Achse: Bewegung von vorne nach hinten.

- Z-Achse: Auf- und Abbewegung.

- Fähigkeiten:

- Begrenzt auf drei Bewegungsrichtungen, geeignet für flache oder dreidimensionale Werkstücke mit relativ einfachen Geometrien.

- Drehungen oder Winkelschnitte können nicht ausgeführt werden, ohne das Werkstück neu zu positionieren.

- Sondermaschinen:

- Wird für Aufgaben verwendet, bei denen die Designs hauptsächlich flach sind oder Schnitte in nur drei Richtungen erfordern.

- Wird häufig bei der Holzbearbeitung, beim Schneiden von Blechmaterialien und bei einfachen Fräsarbeiten eingesetzt.

4-Achsen-CNC-Fräser:

- Bewegungsachsen:

- X-Achse: Bewegung von links nach rechts.

- Y-Achse: Bewegung von vorne nach hinten.

- Z-Achse: Auf- und Abbewegung.

- A-Achse: Rotations- oder Schwingbewegung.

- Zusätzliche Funktion:

- Führt eine vierte Achse (A-Achse) ein, die eine Dreh- oder Schwingbewegung des Werkstücks oder der Spindel ermöglicht.

- Geeignet für komplexere Designs und ermöglicht die Erstellung zylindrischer oder gebogener Formen.

- Sondermaschinen:

- Ideal für Aufgaben mit Rotationsmerkmalen, wie das Gravieren zylindrischer Objekte, das Schnitzen komplizierter Designs auf abgerundeten Oberflächen oder die Herstellung von Teilen mit Rotationssymmetrie.

- Weit verbreitet in Branchen wie Holz- und Metallverarbeitung, Prototyping und Fertigung für vielseitigere und komplexere Bearbeitungsvorgänge.

5-Achsen-CNC-Fräser:

- Bewegungsachsen:

- X-Achse: Bewegung von links nach rechts.

- Y-Achse: Bewegung von vorne nach hinten.

- Z-Achse: Auf- und Abbewegung.

- A-Achse: Rotations- oder Schwingbewegung.

- B-Achse: Kipp- oder Schwenkbewegung.

- Zusätzliche Funktion:

- Führt eine fünfte Achse (B-Achse) ein, die das Neigen oder Schwenken der Spindel oder des Werkstücks ermöglicht.

- Ermöglicht die Bearbeitung aus verschiedenen Winkeln ohne Neupositionierung des Werkstücks und bietet so eine größere Flexibilität bei komplexen Bearbeitungsvorgängen.

- Sondermaschinen:

- Ideal für komplizierte und komplexe Designs, die eine Bearbeitung aus mehreren Winkeln erfordern.

- Wird in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, dem Formenbau und der Medizintechnik für hochpräzise Teile mit komplexen Geometrien eingesetzt.

Zusammenfassend lässt sich sagen, dass ein 3-Achsen-CNC-Fräser zwar auf drei Bewegungsrichtungen beschränkt ist, die 4-Achsen-Fräse jedoch eine Dreh- oder Schwenkachse hinzufügt und die 5-Achsen-Fräse eine zusätzliche Kipp- oder Schwenkachse einführt, wodurch die Möglichkeiten der Maschine für die Handhabung weiterer Maschinen schrittweise erweitert werden komplexe und mehrdimensionale Bearbeitungsaufgaben. Die Wahl einer CNC-Fräse hängt von der Komplexität der Konstruktionen und den spezifischen Anforderungen der beabsichtigten Anwendungen ab.