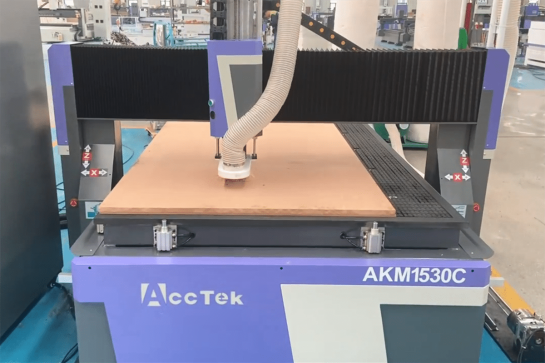

Industrieller CNC-Fräser

Der industrielle CNC-Fräser ist mit leistungsstarken Motoren und fortschrittlichen Steuerungssystemen ausgestattet, die eine Vielzahl von Materialien, darunter Holz, Aluminium, Verbundwerkstoffe und Kunststoffe, flexibel verarbeiten können. Ausgestattet mit einer Spindel, die eine Vielzahl von Schneidwerkzeugen aufnehmen kann, ist es in der Lage, komplexe Designs mit unglaublicher Präzision auszuführen und so Materialverschwendung und menschliches Versagen zu reduzieren. Industrielle CNC-Fräser ermöglichen es Herstellern, komplexe Designs und Formen mit gleichbleibender Qualität zu erzielen und werden daher häufig in Bereichen wie Massenproduktion, Prototyping und kundenspezifischer Fertigung eingesetzt.

Tipps zur Auswahl des richtigen industriellen CNC-Fräsers

Bewerbungsvoraussetzungen

Maschinenabmessungen und Arbeitsbereich

Spindelleistung und -geschwindigkeit

Präzision und Genauigkeit

Bar Systeme

Tools und Kompatibilität

Konstruktion und Haltbarkeit

Leicht zu pflegen

Support und Service

Budgetüberlegungen

Zukünftige Erweiterungen und Upgrades

Kommentare und Vorschläge

Welche Materialien kann ein industrieller CNC-Fräser schneiden?

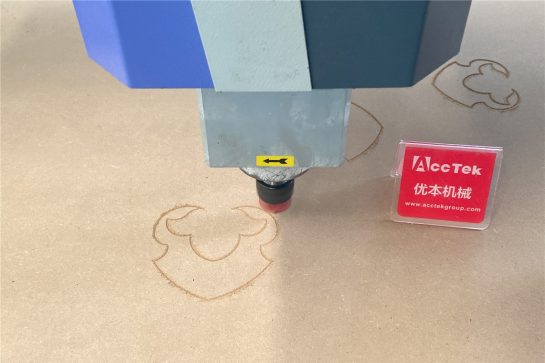

Holz

- Kiefer

- Eiche

- Ahorn

- Sperrholz

- MDF

- Zeder

- Teak

Kunststoffe

- Acryl

- PVC

- HDPE

- LDPE

- Polycarbonat

- PET

- PU

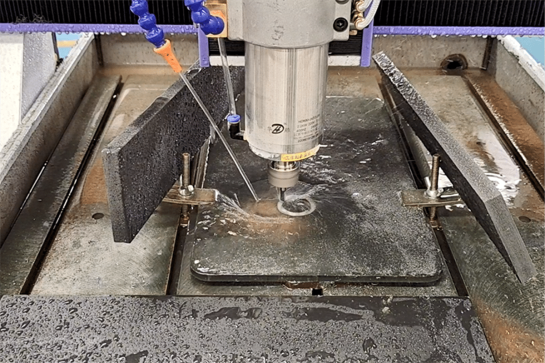

Metal

- Edelstahl:

- Kohlenstoffstahl

- Aluminium

- Aluminium

- Kupfer

- Titan

- Gold

Anders

- Gummi

- Carbon Fiber

- Verbundmaterialien

- Leder

- Glas

- Stein

- Keramik

Anwendungsindustrie

Baugewerbe

Die Integration von CNC-Fräsern in Bauabläufe hat eine neue Ära eingeläutet, die durch sorgfältige Detaillierung, schnelles Prototyping und verbesserte Materialausnutzung gekennzeichnet ist.

Luft-und Raumfahrtindustrie

Aufgrund seiner beispiellosen Fähigkeit, komplexe Designs zu schnitzen, komplexe Teile herzustellen und enge Toleranzen sicherzustellen, wird der CNC-Fräser häufig in der Luft- und Raumfahrttechnik eingesetzt.

Schmuckindustrie

Die CNC-Fräse revolutioniert die Art und Weise, wie edler Schmuck entworfen und hergestellt wird, indem sie beispiellose Präzision und Effizienz liefert und komplizierte Designs mit viel Liebe zum Detail produziert.

Steinmetzindustrie

Die Integration von CNC-Fräsmaschinen in die Steinmetzindustrie revolutioniert nicht nur die Art und Weise, wie Handwerker schnitzen, sondern definiert auch die Grenzen der künstlerischen Möglichkeiten in dieser alten Praxis neu.

Blog

Welche Auswirkungen hat die Verwendung eines CNC-Fräsers auf die Umwelt?

Was ist der Unterschied zwischen 3-Achsen- und 4-Achsen-CNC-Fräsern?

Wie hoch ist die Lebensdauer eines CNC-Fräsers?

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit bearbeiteter Teile?

Was ist der Spindelgeschwindigkeitsbereich eines CNC-Fräsers?

Wie optimiert man den Werkzeugweg für CNC-Fräser?

Häufig gestellte Fragen

Was ist ein industrieller CNC-Fräser?

Zu den Schlüsselkomponenten einer industriellen CNC-Fräse gehören ein durch spezielle Software gesteuertes Steuerungssystem, eine Spindel, die das Schneidwerkzeug beherbergt, eine stabile Arbeitsfläche und ein komplexes Antriebssystem, das sich entlang mehrerer Achsen bewegen kann.

Industrielle CNC-Fräsmaschinen sind bekannt für ihre hohe Genauigkeit, Wiederholbarkeit und Effizienz bei der Umwandlung digitaler Designs (häufig in CAD-Software erstellt) in physische Produkte oder Komponenten. Es eignet sich für die Holzbearbeitung, Metallbearbeitung, Beschilderung, Prototyping und mehr und erfüllt die Anforderungen jeder Branche. Industrielle CNC-Fräsmaschinen vereinfachen den Produktionsprozess und ermöglichen die Herstellung komplexer Designs mit äußerst hoher Präzision bei gleichzeitiger deutlicher Reduzierung der Produktionszeit und des Materialabfalls. Seine Anpassungsfähigkeit und Präzision machen es unverzichtbar in der modernen Fertigung und Fertigung.

In welchen Branchen werden industrielle CNC-Fräsmaschinen eingesetzt?

- Zimmerei: Herstellung von Möbeln, Schränken, Türen und komplizierten Holzarbeiten.

- Metallbearbeitung: Formen und Schneiden von Metallteilen für eine Vielzahl von Anwendungen.

- Kunststoffherstellung: Schneiden, Fräsen und Formen von Kunststoffmaterialien für Produkte wie Prototypen, Formen und Schilder.

- Luft- und Raumfahrt: Bearbeitete Komponenten für Flugzeuge, Raumfahrzeuge und verwandte Strukturen.

- Automotive: Herstellung von Fahrzeugteilen und Prototypen.

- Beschilderung: Schneid- und Gravurmaterialien für die Herstellung von Schildern und Displays.

- Elektronikfertigung: Herstellung kundenspezifischer Komponenten für elektronische Geräte.

- Verpackung: Erstellen Sie individuelle Verpackungslösungen mit aufwendigen Designs und präzisem Zuschnitt.

- Bau: Herstellung von Bauelementen, Formen und Baugruppen für Bauprojekte.

- Kunst und Skulptur: Erstellen Sie komplizierte Skulpturen und künstlerische Designs.

- Bildung: Wird in Bildungseinrichtungen für Schulungs- und Lehrzwecke in den Bereichen Technik und Design verwendet.

- Medizin: Produziert kundenspezifische medizinische Geräte, Komponenten und Prototypen.

- Textilien und Bekleidung: Präzises Schneiden von Stoffen und Materialien für die Textil- und Bekleidungsindustrie.

- Steinschneiden: Schnitzen und Schneiden von Steinen für architektonische Anwendungen, Denkmäler und Kunst.

Die Fähigkeit industrieller CNC-Fräsmaschinen, sich an eine Vielzahl von Materialien anzupassen und präzise Schneidvorgänge auszuführen, macht sie zu einem unverzichtbaren Werkzeug in Branchen, in denen Präzision, Effizienz und individuelle Anpassung von entscheidender Bedeutung sind. Ihre Fähigkeit, unterschiedliche Anwendungen zu bewältigen, macht sie zu einem wertvollen Aktivposten in modernen Fertigungs- und Fertigungsprozessen.

Was ist der Unterschied zwischen einer Desktop-CNC-Fräse und einer industriellen CNC-Fräse?

- Abmessungen und Stellfläche

- Desktop-CNC-Fräser: Normalerweise kleiner und für die Montage auf einem Desktop oder einer Werkbank konzipiert. Diese Maschinen sind kompakter und eignen sich für kleinere Werkstätten oder Bastler.

- Industrieller CNC-Fräser: Größer und stärker. Diese für industrielle Umgebungen konzipierten Maschinen verfügen über größere Arbeitsbereiche, um eine größere Auswahl an Materialien und größere Projekte zu bewältigen.

- Schneidfähigkeit

- Desktop-CNC-Fräser: Ideal für kleinere Projekte und Materialien aufgrund des begrenzten Schnittbereichs und der weniger leistungsstarken Spindel.

- Industrieller CNC-Fräser: Kann größere, dichtere Materialien verarbeiten. Ausgestattet mit einer leistungsstärkeren Spindel zum effizienten Schneiden verschiedener Materialien im industriellen Maßstab.

- Struktur und Steifigkeit

- Desktop-CNC-Fräser: Normalerweise aus leichteren Materialien hergestellt, um die Tragbarkeit zu gewährleisten. Der Rahmen ist möglicherweise weniger steif als sein industrielles Gegenstück.

- Industrieller CNC-Fräser: Hergestellt aus robusten Materialien wie Gusseisen oder Stahl, was für mehr Steifigkeit und Stabilität sorgt. Erzielen Sie selbst in anspruchsvollen industriellen Produktionsprozessen gleichmäßige und präzise Schnitte.

- Kraft und Geschwindigkeit

- Desktop-CNC-Fräser: Hat normalerweise eine geringere Leistung und Geschwindigkeit. Ideal für leichtere Schneidaufgaben und Hobbyprojekte.

- Industrieller CNC-Fräser: Ausgestattet mit einer Spindel mit höherer Leistung und schnellerer Schnittgeschwindigkeit. Kann die schweren Schneid- und Bearbeitungsvorgänge bewältigen, die in der industriellen Produktion erforderlich sind.

- Genauigkeit und Präzision

- Desktop-CNC-Fräser: Bietet eine gute Genauigkeit für kleine Projekte, kann jedoch Einschränkungen beim Erreichen des gleichen Genauigkeitsniveaus wie bei Industriemaschinen aufweisen.

- Industrieller CNC-Fräser: Entwickelt für hohe Genauigkeit und Wiederholbarkeit. Diese Maschinen können stets enge Toleranzen einhalten und eignen sich daher für anspruchsvolle Industrieanwendungen.

- Werkzeugwechsler und Automatisierung

- Desktop-CNC-Fräsmaschinen: In der Regel fehlen automatische Werkzeugwechselsysteme. Werkzeugwechsel erfordern möglicherweise manuelle Eingriffe, was die Effizienz einschränkt.

- Industrielle CNC-Fräse: Viele Industriemodelle sind mit automatischen Werkzeugwechslern ausgestattet, die einen nahtlosen Übergang zwischen verschiedenen Werkzeugen während der Bearbeitung ermöglichen, was die Effizienz und Produktivität erhöht.

- Kosten

- Desktop-CNC-Fräse: In der Regel günstiger als Industriefräsen, geeignet für Hobbybastler und kleine Unternehmen.

- Industrieller CNC-Fräser: Erfordert aufgrund seiner größeren Größe, größeren Funktionalität und robusten Konstruktion eine höhere Vorabinvestition. Allerdings rechtfertigen Effizienz und Produktionskapazität oft die Kosten industrieller Anwendungen.

- Anwendungsbereich

- Desktop-CNC-Fräse: Ideal für Prototyping, Kleinserienproduktion und Hobbyprojekte. Bei der Bewältigung größerer oder komplexerer industrieller Aufgaben kann es zu Einschränkungen kommen.

- Industrieller CNC-Fräser: Maßgeschneidert für die Massenproduktion, Fertigung und Anwendungen, die Präzision, Geschwindigkeit und die Fähigkeit zur Handhabung verschiedener und anspruchsvoller Materialien erfordern.

Obwohl beide Arten von CNC-Fräsern den gleichen Grundprinzipien folgen, sind ihre Größe, Struktur und Funktionalität für unterschiedliche Zwecke optimiert. Desktop-CNC-Fräsmaschinen eignen sich für kleine Anwendungen, Prototyping und Bildungszwecke, während industrielle CNC-Fräsmaschinen für die strengen Anforderungen der Großserienfertigung und Fertigung in verschiedenen Branchen konzipiert sind.

Was kostet eine industrielle CNC-Fräse?

Mehrere Faktoren beeinflussen die Kosten, darunter die Größe der Maschine, der Werkzeuge und des Zubehörs, der Ruf der Marke, die Verarbeitungsqualität sowie die Ausgereiftheit der Steuerungssysteme und Software. Zusätzliche Kosten für Installation, Schulung und Wartung sollten ebenfalls berücksichtigt werden. Anpassungen und spezielle Anforderungen können zu Schwankungen der Gesamtkosten führen. Potenzielle Käufer müssen sich mit Herstellern oder Lieferanten beraten, um genaue, auf ihre spezifischen Bedürfnisse zugeschnittene Angebote zu erhalten und so eine fundierte Investition in eine CNC-Fräse sicherzustellen, die ihren industriellen Bearbeitungsanforderungen entspricht.

Kann der industrielle CNC-Fräser an spezifische Anforderungen angepasst werden?

- Abmessungen des Arbeitsbereichs: Industrielle CNC-Fräsmaschinen können mit größeren oder kleineren Arbeitsbereichen angepasst werden, um spezifische Materialgrößen und Projektanforderungen zu berücksichtigen.

- Spindeloptionen: Industrielle CNC-Fräsmaschinen können je nach Leistung, Geschwindigkeit und Werkzeugkompatibilität mit verschiedenen Spindeloptionen ausgestattet werden, um spezifische Anforderungen beim Materialschneiden zu erfüllen.

- Werkzeugoptionen: Abhängig von der Anwendung kann die Maschine so konfiguriert werden, dass sie eine Vielzahl von Werkzeugoptionen unterstützt, z. B. verschiedene Arten von Fräsern, Schaftfräsern oder Spezialwerkzeugen.

- Automatischer Werkzeugwechsler: Industrielle CNC-Fräsmaschinen können mit automatischen Werkzeugwechslern ausgestattet werden, sodass mehrere Werkzeuge in einem Job ohne manuellen Eingriff verwendet werden können.

- Steuerungssysteme und Software: Benutzer können CNC-Steuerungssysteme und Software auswählen oder anpassen, um sie an ihren bevorzugten Arbeitsablauf und die Kompatibilität mit vorhandenen CAD/CAM-Systemen anzupassen.

- Vakuumtische und Werkstückhaltesysteme: Kundenspezifische Optionen für Werkstückhaltesysteme, einschließlich Vakuumtische, Vorrichtungen oder Vorrichtungen, ermöglichen es Benutzern, verschiedene Arten von Materialien effizient zu halten.

- Gehäuse und Sicherheitsfunktionen: Für einen verbesserten Bedienerschutz können kundenspezifische Sicherheitsfunktionen wie zusätzliche Gehäuse, Not-Aus-Systeme oder Sicherheitssensoren integriert werden.

- Staubentfernungssystem: Industrielle CNC-Fräsmaschinen können mit maßgeschneiderten Staubentfernungssystemen ausgestattet werden, um Staub und Ablagerungen, die bei Schneidvorgängen entstehen, effektiv zu verwalten und abzusaugen.

- Automatisierung und Integration: Die Integration mit Robotersystemen, Förderbändern oder anderen Automatisierungslösungen kann individuell angepasst werden, um die Materialhandhabung zu rationalisieren und die Gesamteffizienz der Produktion zu steigern.

- Erweiterte Genauigkeitsfunktionen: Für Anwendungen, die enge Toleranzen erfordern, können höhere Genauigkeit, präzisionsverstärkte kundenspezifische Upgrades oder spezielle Messsysteme integriert werden.

AccTek CNC arbeitet häufig eng mit Kunden zusammen, um deren spezifische Anforderungen zu verstehen und maßgeschneiderte Lösungen anzubieten. Durch die individuelle Anpassung einer industriellen CNC-Fräse können Sie deren Leistung, Produktivität und Eignung für eine bestimmte Branche oder Anwendung optimieren. Wenn Sie den Kauf einer industriellen CNC-Fräse planen, können Sie uns jederzeit kontaktieren. Unsere Ingenieure bieten Ihnen maßgeschneiderte Lösungen basierend auf Ihren individuellen Anforderungen.

Wie hoch ist die erwartete Lebensdauer des industriellen CNC-Fräsers?

Zu den wichtigsten Faktoren, die die Lebensdauer industrieller CNC-Fräsmaschinen beeinflussen, gehören:

- Verarbeitungsqualität: CNC-Fräser aus langlebigen Materialien wie Gusseisen oder Stahl haben in der Regel eine längere Lebensdauer. Hochwertige Komponenten tragen zur Gesamtstabilität und Langlebigkeit bei.

- Wartung und Pflege: Regelmäßige Wartung, einschließlich Reinigung, Schmierung und rechtzeitige Reparaturen, wirkt sich erheblich auf die Lebensdauer der Maschine aus. Eine ordnungsgemäße Wartung kann die Lebensdauer Ihres CNC-Fräsers verlängern und eine stabile Leistung gewährleisten.

- Nutzungsintensität: Häufigkeit und Intensität der Nutzung haben einen Einfluss. Maschinen, die in hochbeanspruchten, kontinuierlichen Produktionsumgebungen eingesetzt werden, unterliegen wahrscheinlich einem stärkeren Verschleiß als Maschinen, die zeitweise bei kleineren Projekten eingesetzt werden.

- Technologische Fortschritte: Rasante technologische Fortschritte können dazu führen, dass ältere CNC-Fräsmaschinen überflüssig werden. Upgrades oder Nachrüstungen können Optionen zur Erweiterung der Maschinenkapazitäten sein, aber irgendwann erfordern technologische Veränderungen möglicherweise neue Investitionen.

- Hersteller und Marke: Seriöse Hersteller, die Wert auf Qualität und Zuverlässigkeit legen, stellen in der Regel Maschinen her, die länger halten. Die Wahl einer vertrauenswürdigen Marke wirkt sich auf die Gesamthaltbarkeit Ihrer CNC-Fräse aus.

- Upgrades und Modifikationen: Einige Maschinen können durch Upgrades oder Modifikationen, die die Leistung, Funktionalität oder Kompatibilität mit neuer Technologie verbessern, eine längere Lebensdauer haben.

Hersteller von CNC-Fräsmaschinen geben in der Regel geschätzte Lebensdauerangaben an, die tatsächliche Lebensdauer kann jedoch je nach den spezifischen Bedingungen und Nutzungsmustern der jeweiligen Produktionsumgebung variieren. Durch die Einhaltung der empfohlenen Wartungspläne, den Einsatz von Maschinen innerhalb der Betriebsgrenzen und die regelmäßige Bewertung der Notwendigkeit von Upgrades oder Austauschen können Sie die Lebensdauer Ihrer industriellen CNC-Fräse maximieren.

Welche Sicherheitsvorkehrungen müssen bei der Verwendung einer industriellen CNC-Fräse beachtet werden?

- Schulung und Wissen: Stellen Sie sicher, dass die Bediener umfassend in der Bedienung der CNC-Fräse geschult sind und ihre Komponenten, Sicherheitsfunktionen, Notfallverfahren und sicheren Betriebspraktiken verstehen.

- Persönliche Schutzausrüstung (PSA): Tragen Sie geeignete PSA, einschließlich Schutzbrille, Gehörschutz und, falls erforderlich, eine Staubmaske. Abhängig von den verarbeiteten Materialien kann zusätzliche persönliche Schutzausrüstung wie Handschuhe und Schürze erforderlich sein.

- Maschineninspektion: Überprüfen Sie die CNC-Fräse regelmäßig auf Anzeichen von Verschleiß, Beschädigung oder Fehlfunktion. Stellen Sie vor dem Betrieb sicher, dass alle Sicherheitsfunktionen wie Not-Aus-Taster und Verriegelungen ordnungsgemäß funktionieren.

- Materialsicherung: Sichern Sie das zu bearbeitende Material ordnungsgemäß, um Bewegungen oder Verschiebungen während des Schneidvorgangs zu verhindern und so das Risiko von Unfällen aufgrund von Materialbewegungen zu verringern.

- Sicherheit des Maschinenbereichs: Richten Sie einen ausgewiesenen Sicherheitsbereich um den CNC-Fräser ein. Stellen Sie sicher, dass sich während des Betriebs nur autorisiertes Personal im nahegelegenen Arbeitsbereich aufhält, um Unfälle zu vermeiden.

- Werkzeuginspektion und -austausch: Überprüfen Sie die Schneidwerkzeuge regelmäßig auf Beschädigung oder Verschleiß. Befolgen Sie die ordnungsgemäßen Verfahren zum Werkzeugwechsel und stellen Sie sicher, dass die Maschine während des Werkzeugwechsels ausgeschaltet und alle Energiequellen isoliert sind.

- Staubsammlung: Implementieren Sie ein wirksames Staubsammelsystem, um luftgetragene Partikel zu minimieren. Kann bei unsachgemäßer Handhabung zu Atemwegsschäden führen. Warten und reinigen Sie Staubsammelsysteme regelmäßig.

- Maschineninspektion und -wartung: Führen Sie tägliche Inspektionen und Wartungsprüfungen an der CNC-Fräse durch. Beheben Sie etwaige Probleme umgehend und befolgen Sie die regelmäßigen Wartungsrichtlinien des Herstellers.

- Brandschutz: Treffen Sie Brandschutzmaßnahmen und halten Sie geeignete Feuerlöschausrüstung bereit, um auf Notfälle reagieren zu können, insbesondere bei der Arbeit mit brennbaren Materialien.

- Elektrische Sicherheit: Stellen Sie sicher, dass die CNC-Fräse ordnungsgemäß geerdet ist. Halten Sie elektrische Komponenten in gutem Zustand und vermeiden Sie die Verwendung beschädigter Netzkabel oder Anschlüsse.

- Materialkompatibilität: Bestätigen Sie, dass die ausgewählten Schneidwerkzeuge und Bearbeitungsparameter für das jeweilige zu bearbeitende Material geeignet sind. Inkompatible Tools oder Einstellungen können Sicherheitsrisiken verursachen.

- Programmierung und Einrichtung: Überprüfen Sie CNC-Programme und Einrichtungsparameter sorgfältig, um Kollisionen, Werkzeugwegfehler oder unerwartete Bewegungen zu vermeiden, die die Sicherheit des Bedieners oder der Maschine gefährden könnten.

- Aufsicht durch den Bediener: Lassen Sie beim Betrieb der CNC-Fräse immer einen qualifizierten Bediener anwesend sein, um einen unbeaufsichtigten Betrieb der Maschine zu vermeiden.

- Befolgen Sie die Richtlinien des Herstellers: Befolgen Sie die Richtlinien und Empfehlungen des Herstellers, wie in Ihrem Maschinenhandbuch beschrieben. Dazu gehören Sicherheitsanweisungen, Wartungspläne und Betriebsverfahren.

- Laufende Überprüfung und Schulung: Die Sicherheitsverfahren werden regelmäßig überprüft und die Bediener werden fortlaufend geschult, um über bewährte Verfahren und Sicherheitsmaßnahmen auf dem Laufenden zu bleiben.

Durch die Einhaltung dieser Sicherheitsvorkehrungen können Bediener eine sichere Arbeitsumgebung schaffen und das Unfallrisiko bei der Verwendung einer industriellen CNC-Fräse minimieren. Regelmäßige Schulungen, Sensibilisierung und ein proaktiver Sicherheitsansatz tragen dazu bei, einen sichereren Arbeitsplatz für alle Beteiligten zu schaffen.