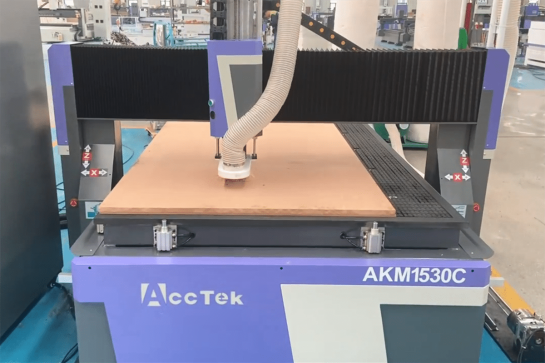

Rotationsachsen-CNC-Fräser

Durch die A-Achsen-Rotation kann der CNC-Fräser um den Umfang des Werkstücks herum arbeiten und bietet so einen mehrseitigen Zugriff für präzise und detaillierte Gravuren. Durch die Synchronisierung der Bewegung über mehrere Achsen hinweg können komplexe Designs und Muster mit hoher Präzision und Effizienz erstellt werden. Der CNC-Fräser mit Drehachse eignet sich für eine Vielzahl von Branchen, darunter Holzverarbeitung, Prototypenbau, Luft- und Raumfahrt sowie Automobilindustrie, die komplexe gebogene oder zylindrische Teile erfordern. Es bietet vielseitige Designmöglichkeiten, die es Handwerkern und Herstellern ermöglichen, einzigartige und komplizierte Stücke mit Präzision herzustellen.

Tipps zur Auswahl des richtigen Drehachsen-CNC-Fräsers

Kompatibilität der Drehachsen

Werkstückgröße und Kapazität

Präzision und Genauigkeit

Antriebsmechanismus, Konstruktion und Haltbarkeit

Benutzerfreundlichkeit und Softwarekompatibilität

Werkzeugoptionen, Geschwindigkeiten und Vorschübe

Budget und Return on Investment (ROI)

Support und Service

Kommentare und Vorschläge

Welche Materialien kann der CNC-Fräser mit Drehachse schneiden?

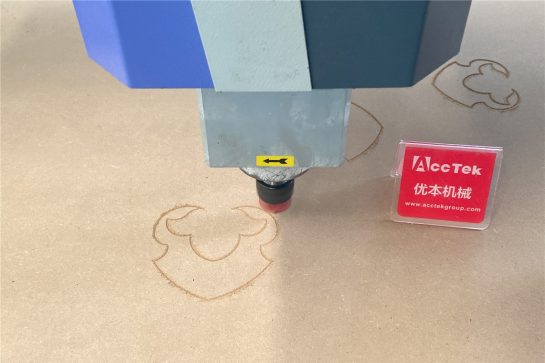

Holz

- Kiefer

- Eiche

- Ahorn

- Sperrholz

- MDF

- Zeder

- Teak

Kunststoffe

- Acryl

- PVC

- HDPE

- LDPE

- Polycarbonat

- PET

- PU

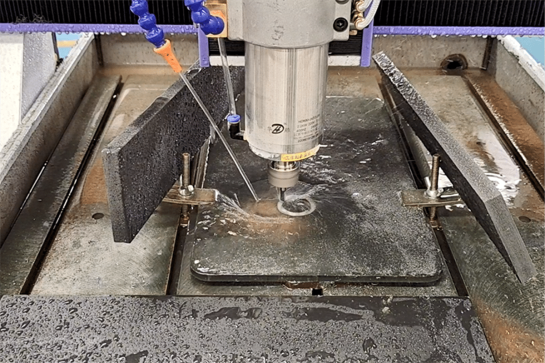

Metal

- Edelstahl:

- Kohlenstoffstahl

- Aluminium

- Aluminium

- Kupfer

- Titan

- Gold

Anders

- Gummi

- Carbon Fiber

- Verbundmaterialien

- Leder

- Glas

- Stein

- Keramik

Anwendungsindustrie

Baugewerbe

Die Integration von CNC-Fräsern in Bauabläufe hat eine neue Ära eingeläutet, die durch sorgfältige Detaillierung, schnelles Prototyping und verbesserte Materialausnutzung gekennzeichnet ist.

Luft-und Raumfahrtindustrie

Aufgrund seiner beispiellosen Fähigkeit, komplexe Designs zu schnitzen, komplexe Teile herzustellen und enge Toleranzen sicherzustellen, wird der CNC-Fräser häufig in der Luft- und Raumfahrttechnik eingesetzt.

Schmuckindustrie

Die CNC-Fräse revolutioniert die Art und Weise, wie edler Schmuck entworfen und hergestellt wird, indem sie beispiellose Präzision und Effizienz liefert und komplizierte Designs mit viel Liebe zum Detail produziert.

Steinmetzindustrie

Die Integration von CNC-Fräsmaschinen in die Steinmetzindustrie revolutioniert nicht nur die Art und Weise, wie Handwerker schnitzen, sondern definiert auch die Grenzen der künstlerischen Möglichkeiten in dieser alten Praxis neu.

Blog

Welche Auswirkungen hat die Verwendung eines CNC-Fräsers auf die Umwelt?

Was ist der Unterschied zwischen 3-Achsen- und 4-Achsen-CNC-Fräsern?

Wie hoch ist die Lebensdauer eines CNC-Fräsers?

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit bearbeiteter Teile?

Was ist der Spindelgeschwindigkeitsbereich eines CNC-Fräsers?

Wie optimiert man den Werkzeugweg für CNC-Fräser?

Häufig gestellte Fragen

Was ist die Drehachse einer CNC-Fräse?

Dank der Drehachse kann der CNC-Fräser zylindrische oder gekrümmte Oberflächen bearbeiten. Anstatt das Schneidwerkzeug nur in einer linearen Richtung zu bewegen, ermöglicht die A-Achse dem CNC-Fräser, das Werkstück zu drehen und so den Umfang eines zylindrischen Objekts zu gravieren oder zu gravieren. Diese Funktion ist besonders nützlich für Aufgaben wie die Bearbeitung von Tischbeinen, rotierenden Teilen oder komplexen Designs an Skulpturen.

Durch die Integration einer Drehachse gewinnt die CNC-Fräse an Vielseitigkeit und kann ein breiteres Spektrum an Projekten mit runden oder zylindrischen Werkstücken bewältigen. Diese Funktion ist besonders vorteilhaft für Branchen wie die Holzbearbeitung, den Prototypenbau und die Fertigung, in denen die Fähigkeit, auf gekrümmten Oberflächen zu arbeiten, von entscheidender Bedeutung ist.

Wie wählt man die Einbaulage der CNC-Rundachse?

Die Drehachse auf einer Seite

- Vorteil:

- Die seitliche Montage der Drehachse spart Platz auf der Werkbank und ermöglicht die gleichzeitige Bearbeitung größerer Werkstücke oder mehrerer Aufspannungen.

- Da die Drehachse die Werkbank nicht behindert, können Werkstücke einfacher geladen und entladen werden, was den Bedienerkomfort erhöht.

- Mangel:

- Auf einer Seite der Maschine ist zusätzlicher Stellplatz erforderlich.

- Da die Drehachse eine feste Position hat, kann die Gesamtlänge des Werkstücks begrenzt sein.

Die Drehachse auf dem Arbeitstisch

- Vorteil:

- Maximieren Sie die Nutzung der vorhandenen Maschinenfläche.

- Die Drehachse lässt sich flexibel über die Tischlänge positionieren.

- Ermöglicht die Bearbeitung längerer Werkstücke durch Neupositionierung der Drehachse.

- Mangel:

- Insbesondere bei schweren oder sperrigen Werkstücken kann die Materialhandhabung kompliziert sein.

- Um eine Beeinträchtigung der Linearachsen und Werkzeuge zu vermeiden, ist eine sorgfältige Planung erforderlich.

Berücksichtigen Sie bei der Wahl zwischen diesen Optionen die folgenden Faktoren:

- Werkstücklänge: Wenn Sie häufig lange Werkstücke oder Werkstücke unterschiedlicher Länge bearbeiten, bietet die Montage der Drehachse auf der Werkbank Flexibilität für die Anpassung an unterschiedliche Größen.

- Platzbeschränkungen: Bewerten Sie die verfügbare Grundfläche Ihrer Werkstatt. Wenn der Platz begrenzt ist, kann die Montage der Drehachse auf der Werkbank die vorhandene Bodenfläche effizienter nutzen.

- Effizienz des Arbeitsablaufs: Berücksichtigen Sie den gesamten Arbeitsablauf und wie sich der Montageort auf die Materialhandhabung, Werkzeugwechsel und die Gesamteffizienz der Bearbeitung auswirkt.

- Bedienerzugänglichkeit: Bewerten Sie, wie sich jede Option auf den Bedienerzugriff auf das Gerät auswirkt, insbesondere während der Einrichtung, Programmierung und Wartung.

- Interferenzen und Kollisionen: Stellen Sie sicher, dass der gewählte Montageort keine Interferenzen mit anderen Maschinenkomponenten, Linearachsen und Werkzeugen aufweist.

- Materialhandhabung: Bewerten Sie die Leichtigkeit oder Schwierigkeit des Be- und Entladens von Materialien basierend auf dem ausgewählten Installationsort.

- Zukünftige Upgrades: Berücksichtigen Sie die Möglichkeit zukünftiger Upgrades oder Änderungen der Verarbeitungsanforderungen. Wählen Sie einen Montageort, der Anpassungsfähigkeit und zukünftige Änderungen ermöglicht.

Die Berücksichtigung dieser Faktoren sollte im Einklang mit Ihren spezifischen Bearbeitungsanforderungen, der Art der von Ihnen bearbeiteten Projekte und der gewünschten Arbeitsablaufeffizienz stehen. Bewerten Sie Ihr typisches Werkstück, Ihre Produktionsanforderungen und den verfügbaren Arbeitsbereich, um den am besten geeigneten Montageort für die Drehachse des CNC-Fräsers zu bestimmen.

Wie funktioniert ein CNC-Fräser mit Drehachse?

- Design und Programmierung: Verwenden Sie CAD-Software (Computer Aided Design), um einen 3D-Entwurf des zu bearbeitenden Objekts zu erstellen. Bei der Konstruktion sollte die Rotationsfähigkeit der Rotationsachse berücksichtigt werden.

- CAM-Programmierung: Verwenden Sie CAM-Software (Computer Aided Manufacturing), um 3D-Designs in maschinenlesbaren Code umzuwandeln. Das CAM-Programm berücksichtigt die von der Drehachse benötigte Drehbewegung zur Erzeugung der Werkzeugbahn.

- Materialeinrichtung: Befestigen Sie das Werkstück im Arbeitsbereich des CNC-Fräsers und achten Sie dabei auf die richtige Ausrichtung und Fixierung. Die Drehachse kann zylindrische oder gebogene Materialien wie Holzdübel, Rohre oder andere runde Gegenstände aufnehmen.

- Ursprungspositionierung: Bewegen Sie das Schneidwerkzeug (Spindel) des CNC-Fräsers entsprechend den programmierten Linearachsen- und Rotationsachsenkoordinaten in die Startposition (Ursprungsposition).

- Werkzeugwechsel (falls erforderlich): Wenn verschiedene Aspekte des Bearbeitungsprozesses unterschiedliche Werkzeuge erfordern, kann der CNC-Fräser automatische Werkzeugwechsel durchführen, um Designanforderungen zu erfüllen.

- Bearbeitungsprozess: Der CNC-Fräser führt den programmierten Werkzeugweg aus, während er sich auf den linearen Achsen (X, Y, Z) bewegt und sich nach Bedarf um die A-Achse dreht. Diese koordinierte Bewegung ermöglicht es dem Schneidwerkzeug, das Werkstück in drei Dimensionen zu schnitzen, zu schnitzen oder zu formen.

- Drehbewegung: Die A-Achse dreht das Werkstück, sodass der CNC-Fräser verschiedene Seiten oder Winkel bearbeiten kann. Diese Rotationsbewegung ist mit der linearen Bewegung synchronisiert und ermöglicht so komplexe und detaillierte Bearbeitungen auf gekrümmten oder zylindrischen Oberflächen.

- Endbearbeitung und Endbearbeitung: Während der CNC-Fräser dem programmierten Werkzeugweg folgt, schließt er den Bearbeitungsprozess ab und erzeugt das gewünschte Design auf dem Werkstück.

- Werkzeugrückzug und Werkstückentnahme: Nach Abschluss der Bearbeitung wird das Werkzeug zurückgezogen und das fertige Werkstück kann sicher von der CNC-Fräse entnommen werden.

- Reinigung und Wartung: Reinigen Sie den CNC-Fräser und führen Sie alle erforderlichen Wartungsarbeiten durch, um seine anhaltende Genauigkeit und Zuverlässigkeit sicherzustellen.

Zusammenfassend lässt sich sagen, dass der CNC-Fräser mit rotierender Achse die Bearbeitungsmöglichkeiten des herkömmlichen CNC-Fräsers durch die Einführung einer rotierenden Achse verbessert. Dies ermöglicht eine effiziente und präzise Bearbeitung gebogener oder zylindrischer Werkstücke und erweitert das Anwendungsspektrum für Aufgaben wie das Gravieren, Gravieren und Formen komplexer Designs. Die Koordination linearer und rotatorischer Bewegungen ermöglicht es der CNC-Fräse, komplexe dreidimensionale Objekte mit hoher Präzision zu erstellen.

Was kann eine CNC-Fräsmaschine mit Drehachse?

- 3D-Schnitzerei und -Gravur: Erstellen Sie komplizierte 3D-Schnitzereien und Gravuren auf zylindrischen Objekten wie dekorativen Säulen, Tischbeinen oder künstlerischen Skulpturen.

- Herstellung von Drehschildern: Erstellen Sie gebogene oder zylindrische Schilder mit detaillierter Beschriftung und Grafik für Anwendungen wie Außenbeschilderung, Displays oder Branding.

- Holzdreh- und Dreharbeiten: Simulieren Sie Holzdreh- und Dreharbeiten, indem Sie Muster, Rillen oder komplizierte Details in gedrechselte Holzteile wie Stuhlbeine, Baluster oder Spindeln schnitzen.

- Produktion zylindrischer Teile: Bearbeiten Sie zylindrische Teile mit Präzision und eignen Sie sich ideal für Branchen wie die Luft- und Raumfahrt, die Automobilindustrie oder die Fertigung, in denen Komponenten gekrümmte oder abgerundete Merkmale aufweisen.

- Rotationsindexierung: Verwenden Sie die Rotationsachse für Indexierungsvorgänge, sodass der CNC-Fräser mehrere Seiten eines zylindrischen Werkstücks bearbeiten kann, ohne es manuell neu zu positionieren.

- Rotierendes Riffeln und Drehen: Erstellen Sie geriffelte oder gedrehte Muster auf zylindrischen Oberflächen und fügen Sie dekorative Elemente zu Möbelkomponenten oder architektonischen Details hinzu.

- Rotationsschachtelung: Effizientes Schachteln und Schneiden mehrerer Teile auf zylindrischem Material, Optimierung des Materialverbrauchs und Minimierung des Abfalls.

- Maßgeschneiderte Holzbearbeitung: Führen Sie maßgeschneiderte Holzbearbeitungsprojekte mit gebogenen oder zylindrischen Elementen durch und bieten Sie so eine Lösung für einzigartige und künstlerische Designs.

- Künstlerische und dekorative Gegenstände: Produzieren Sie künstlerische oder dekorative Gegenstände mit komplizierten Mustern, Texturen oder Reliefs auf gekrümmten Oberflächen und erweitern Sie so die kreativen Möglichkeiten für Kunsthandwerker und Designer.

- CNC-Drehoperationen: Simulieren Sie Drehoperationen auf einer CNC-Fräse unter Verwendung der Drehachse und ermöglichen Sie so die Herstellung gedrehter Komponenten, ohne dass eine spezielle Drehmaschine erforderlich ist.

- Mehrachsige Bearbeitung: Kombinieren Sie die Drehachse mit anderen Linearachsen für die mehrachsige Bearbeitung und ermöglichen Sie so die Erstellung komplexer Geometrien und hochdetaillierter Komponenten.

Die Vielseitigkeit eines CNC-Fräsers mit Drehachse liegt in seiner Fähigkeit, zylindrische oder gekrümmte Werkstücke zu manipulieren, was eine präzise und detaillierte Bearbeitung von Oberflächen ermöglicht, die mit herkömmlichen linearen Bewegungen allein nur schwer oder gar nicht zugänglich wären. Diese Flexibilität eröffnet ein breites Anwendungsspektrum in verschiedenen Branchen und ermöglicht die Erstellung einzigartiger und komplexer Designs mit hoher Präzision und Wiederholbarkeit.

Warum den Drehachsen-CNC-Fräser wählen?

- Bearbeitungsvielfalt: Die Drehachse fügt den herkömmlichen X-, Y- und Z-Achsen eine vierte Achse (A-Achse) hinzu, mit der zylindrische oder gekrümmte Oberflächen bearbeitet werden können. Diese Vielseitigkeit ermöglicht die Erstellung komplexer Designs auf einer Vielzahl von Objekten.

- Komplizierte Designs auf zylindrischen Objekten: Ideal zum Gravieren, Gravieren oder maschinellen Detaildesign auf zylindrischen Objekten wie Tischbeinen, Säulen oder gedrehten Holzteilen. Diese Designs können für herkömmliche CNC-Fräsmaschinen eine Herausforderung darstellen.

- Verbesserte Effizienz: Drehachsen erleichtern die mehrseitige Bearbeitung von zylindrischen Werkstücken in einer Aufspannung, wodurch die Notwendigkeit einer Neupositionierung reduziert und die Gesamteffizienz der Bearbeitung erhöht wird.

- Reduzierter Materialtransport: Optimieren Sie die Bearbeitung gebogener oder zylindrischer Teile und minimieren Sie die Notwendigkeit, Werkstücke manuell neu zu positionieren. Das spart Zeit und erhöht die Produktivität.

- Materialverschwendung reduzieren: Ermöglicht optimierte Schneidwege auf gekrümmten Oberflächen, minimiert Materialverschwendung und maximiert die Rohstoffausnutzung.

- Kunst- und Dekorationsanwendungen: Geeignet für Kunst- und Dekorationsanwendungen und ermöglicht die Schaffung von Skulpturen, Ornamenten und individuellen Designs mit komplizierten Details auf runden Oberflächen.

- Maßgeschneiderte Holzbearbeitung: Die Möglichkeit, maßgeschneiderte Holzbearbeitungsprojekte wie Möbel, Treppengeländer und dekorative Elemente mit gebogenen oder gedrehten Elementen herzustellen.

- Rotationsgravur: Ideal für die Rotationsgravur von Gegenständen wie Stiften, Flaschen oder Trophäen, sodass Logos, Texte oder Designs auf gekrümmten Oberflächen angebracht werden können.

- Prototyping und Modellierung: Nützlich für die Prototypenerstellung und Modellierung in Branchen, die gekrümmte oder abgerundete Merkmale erfordern, wie z. B. Produktdesign oder Fertigung.

- Professionelle Anwendungen: Für Branchen, die spezielle Werkzeuge oder Vorrichtungen mit gebogenen Teilen benötigen und eine vielseitige Lösung für die Herstellung komplexer Teile bieten.

- Präzision und Wiederholbarkeit: Das CNC-Steuerungssystem gewährleistet präzise und wiederholbare Bewegungen für konsistente und genaue Bearbeitungsergebnisse auf gekrümmten Oberflächen.

- Große Auswahl an Materialien: Die Möglichkeit, eine Vielzahl von Materialien zu verarbeiten, darunter Holz, Kunststoffe, Verbundwerkstoffe, Stein usw., erweitert die Anwendbarkeit in verschiedenen Branchen.

- Erweiterte Designmöglichkeiten: Erschließen Sie neue Designmöglichkeiten, indem Sie komplexe Formen und Muster auf runden oder zylindrischen Oberflächen erstellen.

Durch die Wahl eines CNC-Fräsers mit Drehachse können Unternehmen und Handwerker von der erweiterten Funktionalität, der gesteigerten Effizienz und der Fähigkeit profitieren, spezielle Projekte abzuwickeln, die Präzision bei gebogenen oder zylindrischen Werkstücken erfordern. Die Vielseitigkeit und Anpassungsfähigkeit dieser Maschinen machen sie zu wertvollen Werkzeugen für Branchen von der Holzbearbeitung bis zum Prototyping.

Wie viel kostet eine CNC-Fräse mit Drehachse?

Im Allgemeinen ist eine CNC-Fräse mit rotierender Achse, einem großen Arbeitstisch und einer Hochleistungsspindel teurer als eine CNC-Fräse mit rotierender Achse, einem kleinen Arbeitstisch und einer Spindel mit geringer Leistung. Darüber hinaus wirken sich auch andere Konfigurationen (wie ATC-Spindel, Vakuumtisch, automatische Schmierung usw.) auf den Preis des CNC-Fräsers mit Drehachse aus.

Bei der Auswahl eines CNC-Fräsers mit Drehachse müssen Sie Ihre spezifischen Bearbeitungsanforderungen, die Größe des Werkstücks, das Sie bearbeiten möchten, und den Grad der Genauigkeit berücksichtigen, den Sie benötigen. Berücksichtigen Sie auch Kosten wie Software, Werkzeuge, Schulungen und eventuell erforderliches Zubehör oder Upgrades. Wenn Sie den Preis und die Spezifikationen eines CNC-Fräsers mit Drehachse erfahren möchten, können Sie sich gerne an uns wenden.

Wie schmiert man den CNC-Fräser mit Drehachse?

- Siehe Handbuch des Herstellers: Spezifische Schmierungsanforderungen und -empfehlungen finden Sie immer im Handbuch oder Leitfaden des Herstellers. Unterschiedliche Maschinen können unterschiedliche Schmieranforderungen haben.

- Schmierstellen identifizieren: Suchen Sie die vorgesehenen Schmierstellen auf der Drehachse. Zu diesen Punkten gehören typischerweise Lager, Schieber, Zahnräder und andere bewegliche Teile.

- Verwenden Sie das richtige Schmiermittel: Wählen Sie das vom Hersteller empfohlene geeignete Schmiermittel. Verwenden Sie normalerweise ein leichtes Öl oder Fett, das für die Maschinenkomponenten geeignet ist. Vermeiden Sie die Verwendung von Schmiermitteln, die Schmutz oder Ablagerungen anziehen könnten.

- Saubere Komponenten: Bevor Sie neues Schmiermittel auftragen, stellen Sie sicher, dass die Komponenten sauber und frei von Schmutz oder Ablagerungen sind. Wischen Sie die Oberfläche mit einem sauberen Tuch ab oder verwenden Sie bei Bedarf einen geeigneten Reiniger.

- Schmiermittel auftragen: Tragen Sie Schmiermittel mit einer Fettpresse oder einem Applikator auf die vorgesehenen Stellen auf. Tragen Sie Schmiermittel sparsam auf, da eine übermäßige Schmierung Schmutz und Ablagerungen anziehen und potenzielle Probleme verursachen kann.

- Drehen Sie die Achse manuell: Drehen Sie die Achse nach dem Auftragen des Schmiermittels manuell, um sicherzustellen, dass das Schmiermittel gleichmäßig auf den beweglichen Teilen verteilt wird. Dies unterstützt die ordnungsgemäße Verteilung des Schmiermittels und sorgt für einen reibungslosen Betrieb.

- Regelmäßige Inspektionen: Erstellen Sie einen regelmäßigen Wartungsplan zur Inspektion und Schmierung der Drehachse. Die Häufigkeit der Schmierung hängt von Faktoren wie Maschinennutzung, Betriebsbedingungen und der Art des verwendeten Schmiermittels ab.

- Überschüssiges Schmiermittel abwischen: Wischen Sie nach dem Betrieb überschüssiges Schmiermittel ab, das sich möglicherweise auf der Oberfläche angesammelt hat. Zu viel Schmiermittel kann Schmutz oder Ablagerungen anziehen und potenzielle Probleme verursachen.

- Überwachen und bei Bedarf erneut auftragen: Überwachen Sie regelmäßig den Zustand der geschmierten Teile. Tragen Sie das Gleitmittel bei Bedarf erneut auf, insbesondere wenn Anzeichen von Trockenheit oder erhöhter Reibung auftreten.

- Erwägen Sie ein automatisches Schmiersystem: Einige CNC-Fräsmaschinen sind mit automatischen Schmiersystemen ausgestattet, die regelmäßig die erforderliche Menge Schmiermittel auftragen. Stellen Sie, sofern verfügbar, sicher, dass diese Systeme ordnungsgemäß funktionieren.

- Wartungsaufzeichnungen: Führen Sie Aufzeichnungen über Schmierpläne und Wartungsaktivitäten, die an rotierenden Wellen durchgeführt werden. Dies hilft, den Wartungsverlauf zu verfolgen und rechtzeitige Reparaturen sicherzustellen.

- Wenden Sie sich an den Hersteller: Wenn Sie Fragen haben oder auf bestimmte Probleme stoßen, wenden Sie sich an den Hersteller oder Händler Ihres CNC-Fräsers. Sie können Ihnen maßgeschneiderte Ratschläge basierend auf dem Modell und der Spezifikation Ihrer Maschine geben.

Die richtige Schmierung ist ein grundlegender Aspekt der Wartung von CNC-Fräsern und trägt zu einem reibungsloseren Betrieb, weniger Verschleiß und einer höheren Gesamtzuverlässigkeit bei. Befolgen Sie immer die Schmierempfehlungen und -richtlinien des Herstellers, um eine optimale Leistung und Lebensdauer Ihres CNC-Fräsers mit Drehachse zu gewährleisten.

Welche CNC-Frässoftware und welches Steuerungssystem kann ein CNC-Fräser mit Drehachse verwenden?

CAD / CAM-Software

- CAD/CAM-Software wie AutoCAD, SolidWorks, Fusion 360, RhinoCAM, Vectric Aspire oder Mastercam können Werkzeugpfade und Designs generieren, die Rotationsbewegungen für die Rundachsenbearbeitung beinhalten.

CNC-Steuerungssysteme

CNC-Steuerungssysteme verschiedener Hersteller, wie zum Beispiel:

- Mach3 oder Mach4: Beliebte Steuerungssoftware, die die Integration mit Drehachsen ermöglicht.

- Siemens SINUMERIK: Bietet Lösungen für die Mehrachsbearbeitung und kann für Rundachsen-CNC-Fräsmaschinen adaptiert werden.

- Fanuc CNC: Unterstützt die Mehrachsensteuerung und ermöglicht die Integration von Drehachsen.

- Haas CNC: Bietet Steuerungssysteme, die mit Drehachsenkonfigurationen kompatibel sind.

- Centroid CNC: Bietet Steuerungssysteme, die für CNC-Anwendungen mit Drehachsen geeignet sind.

- NUM CNC: Bietet Lösungen für die gleichzeitige Mehrachsenbearbeitung, einschließlich Drehachsen.

CAM-Software mit Drehachsenunterstützung

- CAM-Software ist explizit für die Unterstützung des CNC-Fräsens mit Drehachsen konzipiert und bietet Funktionen zum Erstellen und Simulieren von Werkzeugwegen für die Bearbeitung von Kurven oder Zylindern.

Spezialisierte Add-ons oder Plugins

- Einige Softwareprogramme bieten möglicherweise spezielle Add-Ons oder Plugins an, die speziell auf die Funktionalität von Drehachsen zugeschnitten sind. Diese Add-ons erweitern die Möglichkeiten der Software zur Programmierung und Steuerung der Drehachse.

Bei der Auswahl von Software und Steuerungssystemen für eine CNC-Fräse mit Drehachse ist es entscheidend, die Kompatibilität mit der Steuerung der Maschine und der A-Achsen-Integration sicherzustellen. Berücksichtigen Sie außerdem die Benutzerfreundlichkeit, die Möglichkeiten zur Generierung von Werkzeugwegen für die Rotationsbearbeitung, Simulationsfunktionen und Nachbearbeitungsoptionen, die auf die spezifischen Anforderungen von Rotationsachsenanwendungen zugeschnitten sind.