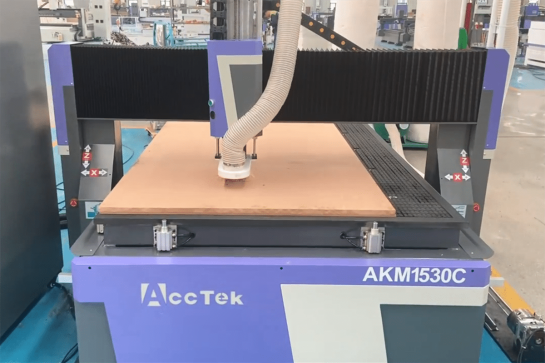

ATC CNC-Fräser

Der ATC-CNC-Fräser steigert die Produktivität durch den nahtlosen Wechsel zwischen verschiedenen Werkzeugen, die jeweils für bestimmte Aufgaben wie Gravieren, Fräsen oder Bohren optimiert sind. Diese Vielseitigkeit ermöglicht es Herstellern, komplexe Designs mit hoher Präzision und Geschwindigkeit herzustellen. ATC-Systeme umfassen in der Regel Werkzeugmagazine, in denen verschiedene Werkzeuge aufbewahrt werden, sowie Roboterarme oder Förderbänder, die bei Bedarf schnell Werkzeuge auswählen und austauschen. Die Technologie ermöglicht es Unternehmen, Produktionsprozesse zu rationalisieren, Erträge zu steigern und eine gleichbleibende Qualität bei der Herstellung verschiedener Materialien aufrechtzuerhalten.

Tipps zur Auswahl des richtigen ATC-CNC-Fräsers

Bewerbungsvoraussetzungen

Spindelleistung und -geschwindigkeit

Werkzeugkapazität und Kompatibilität

Geschwindigkeit und Genauigkeit

Verarbeitungsqualität und Steifigkeit

Bar Systeme

Größe des Arbeitsbereichs

Softwarekompatibilität

Entstaubungssystem

Wartung und Support

Kosten und Return on Investment (ROI)

Benutzerrezensionen und Referenzen

Welche Materialien kann der ATC CNC-Fräser schneiden?

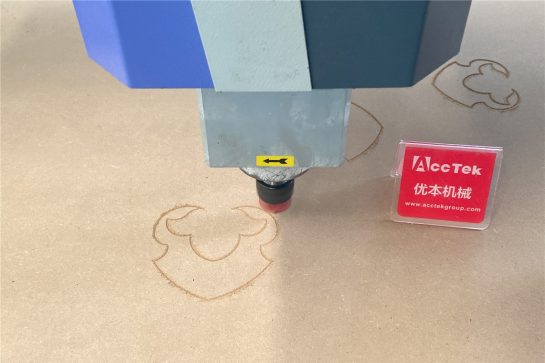

Holz

- Kiefer

- Eiche

- Ahorn

- Sperrholz

- MDF

- Zeder

- Teak

Kunststoffe

- Acryl

- PVC

- HDPE

- LDPE

- Polycarbonat

- PET

- PU

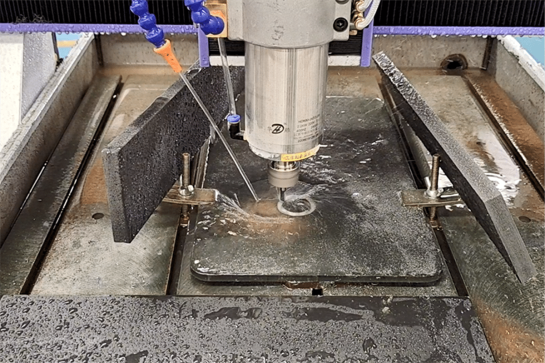

Metal

- Edelstahl:

- Kohlenstoffstahl

- Aluminium

- Aluminium

- Kupfer

- Titan

- Gold

Anders

- Gummi

- Carbon Fiber

- Verbundmaterialien

- Leder

- Glas

- Stein

- Keramik

Anwendungsindustrie

Baugewerbe

Die Integration von CNC-Fräsern in Bauabläufe hat eine neue Ära eingeläutet, die durch sorgfältige Detaillierung, schnelles Prototyping und verbesserte Materialausnutzung gekennzeichnet ist.

Luft-und Raumfahrtindustrie

Aufgrund seiner beispiellosen Fähigkeit, komplexe Designs zu schnitzen, komplexe Teile herzustellen und enge Toleranzen sicherzustellen, wird der CNC-Fräser häufig in der Luft- und Raumfahrttechnik eingesetzt.

Schmuckindustrie

Die CNC-Fräse revolutioniert die Art und Weise, wie edler Schmuck entworfen und hergestellt wird, indem sie beispiellose Präzision und Effizienz liefert und komplizierte Designs mit viel Liebe zum Detail produziert.

Steinmetzindustrie

Die Integration von CNC-Fräsmaschinen in die Steinmetzindustrie revolutioniert nicht nur die Art und Weise, wie Handwerker schnitzen, sondern definiert auch die Grenzen der künstlerischen Möglichkeiten in dieser alten Praxis neu.

Blog

Welche Auswirkungen hat die Verwendung eines CNC-Fräsers auf die Umwelt?

Was ist der Unterschied zwischen 3-Achsen- und 4-Achsen-CNC-Fräsern?

Wie hoch ist die Lebensdauer eines CNC-Fräsers?

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit bearbeiteter Teile?

Was ist der Spindelgeschwindigkeitsbereich eines CNC-Fräsers?

Wie optimiert man den Werkzeugweg für CNC-Fräser?

Häufig gestellte Fragen

Was bedeutet ATC in einem CNC-Fräser?

Bei ATC-Systemen handelt es sich typischerweise um ein Werkzeugmagazin oder Karussell, in dem mehrere Werkzeuge gespeichert sind. Diese Werkzeuge unterscheiden sich in Art, Größe und Schnitteigenschaften. Der CNC-Fräser folgt vorprogrammierten Anweisungen und kann entsprechend den spezifischen Anforderungen des Auftrags automatisch Werkzeuge aus dem Werkzeugmagazin auswählen und austauschen. Diese Funktion ist besonders wertvoll bei Anwendungen, die verschiedene Arten von Schneid- oder Bearbeitungsvorgängen innerhalb eines einzigen Projekts umfassen, da sie den gesamten Herstellungsprozess rationalisiert.

Was ist ein ATC-CNC-Fräser?

Das Hauptmerkmal des ATC-CNC-Fräsers ist seine Fähigkeit, mehrere Schneidwerkzeuge gleichzeitig im Werkzeugmagazin oder Karussell unterzubringen. Wenn das Bearbeitungsprogramm ausgeführt wird, wählt der CNC-Fräser automatisch Werkzeuge gemäß vorgegebenen Anweisungen und Werkzeugwegen aus und ersetzt sie. Diese nahtlose Werkzeugwechselfunktion verbessert die Effizienz, indem sie Ausfallzeiten reduziert und die Produktivität erhöht, insbesondere bei Anwendungen, die eine Vielzahl von Werkzeugtypen oder komplexe Designs erfordern.

ATC-CNC-Fräser werden aufgrund ihrer Vielseitigkeit, Präzision und Fähigkeit zur Bewältigung komplexer Bearbeitungsaufgaben häufig in Branchen wie der Holz- und Metallbearbeitung, dem Prototyping und der Fertigung eingesetzt. Die automatische Werkzeugwechselfunktion vereinfacht die Bedienung und ermöglicht eine schnellere und effizientere Produktion bei gleichzeitig hoher Genauigkeit und Wiederholbarkeit.

Was sind ATC und APC in der CNC-Bearbeitung?

- ATC (Automatischer Werkzeugwechsler): Ein automatischer Werkzeugwechsler ist ein Mechanismus in einer CNC-Werkzeugmaschine (z. B. einer Oberfräse, Drehmaschine oder Fräse), der die Schneidwerkzeuge während der Bearbeitungsvorgänge automatisch wechselt. ATC-Systeme sind für die Aufnahme mehrerer Werkzeuge in einem Werkzeugmagazin oder Karussell konzipiert, und das Steuerungssystem der Maschine kann Werkzeuge basierend auf programmierten Anweisungen automatisch auswählen und wechseln. Diese Funktion reduziert die mit manuellen Werkzeugwechseln verbundenen Ausfallzeiten erheblich und ermöglicht der Maschine die Durchführung komplexer Vorgänge mit einer Vielzahl von Werkzeugen in einer einzigen Aufspannung.

- APC (Automatic Pallet Changer): Der automatische Palettenwechsler ist eine Funktion von CNC-Bearbeitungszentren, die den automatischen Austausch von Werkstücken oder Paletten ermöglicht. Mit APC-Systemen ausgestattete CNC-Maschinen verfügen über mehrere Paletten bzw. Werkstückhalter. Während eine Palette in Bearbeitung ist, können andere Paletten außerhalb der Maschine be- oder entladen werden. Dies ermöglicht kontinuierliche Bearbeitungsvorgänge und minimiert Ausfallzeiten zwischen den Aufspannungen. APC ist besonders nützlich für die Massenproduktion und wird häufig in Bearbeitungszentren verwendet, die für Aufgaben wie Fräsen, Bohren und Gewindeschneiden eingesetzt werden.

Sowohl ATC- als auch APC-Systeme leisten einen wesentlichen Beitrag zur Steigerung der Produktivität, zur Reduzierung von Leerlaufzeiten und zur Verbesserung der Gesamteffizienz von CNC-Bearbeitungsvorgängen. Sie automatisieren wichtige Aspekte des Bearbeitungsprozesses und sorgen so für einen reibungsloseren und kontinuierlicheren Produktionsablauf.

Welche verschiedenen ATC-Typen gibt es in CNC-Fräsern?

- Scheiben-Werkzeugwechsler: Dieser Typ verfügt über eine rotierende Scheibe oder einen Drehteller mit Werkzeugschlitzen am Umfang, wobei die Werkzeuge in einzelnen Schlitzen gehalten werden. Wenn ein Werkzeug gewechselt werden muss, dreht sich die Scheibe, um das gewünschte Werkzeug vor der Spindel zu positionieren, damit es entnommen werden kann.

- Fester linearer Werkzeugwechsler: Bei einem festen linearen Werkzeugwechsler sind die Werkzeuge linear entlang einer festen Spur angeordnet. Die Spindel bewegt sich entlang dieser Bahn, um das gewünschte Werkzeug auszuwählen. Dieser Typ wird häufig verwendet, wenn der Platz knapp ist, und bietet eine lineare und vorhersehbare Werkzeugwechselsequenz.

- Follow-Up-Linear-Werkzeugwechsler: Ähnlich wie der feste Linear-Werkzeugwechsler weist auch der Follow-Up-Linear-Werkzeugwechsler die Merkmale der linearen Anordnung von Werkzeugen auf. Allerdings kann sich bei diesem System das Werkzeugmagazin mit der Bewegung der Spindel bewegen. Dies beschleunigt den Werkzeugwechsel und reduziert die Leerlaufzeit.

Diese ATC-Systeme erfüllen unterschiedliche Bedürfnisse und Vorlieben und die Wahl hängt von Faktoren wie der Anzahl der benötigten Werkzeuge, dem verfügbaren Platz in der CNC-Fräse und der erforderlichen Effizienz des Werkzeugwechselprozesses ab. Jeder Typ hat seine Vorteile und die Auswahl basiert normalerweise auf den spezifischen Anforderungen der Bearbeitungsanwendung.

Warum sollten Sie sich für einen ATC-CNC-Fräser entscheiden?

- Verbesserte Effizienz: Der automatische Werkzeugwechsel reduziert die Ausfallzeiten zwischen Werkzeugwechseln erheblich und maximiert so die Maschinenverfügbarkeit und Produktivität. Es vereinfacht den Bearbeitungsprozess und ermöglicht einen kontinuierlichen Betrieb ohne manuelle Eingriffe.

- Vielseitigkeit und Flexibilität: Der ATC-CNC-Fräser kann mehrere Werkzeuge gleichzeitig aufnehmen, was eine Vielseitigkeit bei Bearbeitungsvorgängen ermöglicht. Diese Flexibilität ist besonders bei Arbeiten von Vorteil, die unterschiedliche Werkzeuge oder Werkzeugwechsel während eines einzigen Arbeitsgangs erfordern.

- Komplexität und Präzision: Sie ermöglichen komplizierte Designs und komplizierte Schnitte durch den nahtlosen Wechsel zwischen einer Vielzahl von Schneid-, Gravur- und Formwerkzeugen. Dies führt zu einer hohen Präzision und Genauigkeit des bearbeiteten Endprodukts.

- Reduzierter Bedienereingriff: Durch automatisierte Werkzeugwechsel wird die Notwendigkeit manueller Werkzeugwechsel minimiert. Dies verringert nicht nur das Fehlerrisiko, sondern ermöglicht es den Bedienern auch, sich auf andere Aspekte des Produktionsprozesses zu konzentrieren.

- Gleichbleibende Qualität: Das ATC-System ermöglicht eine gleichbleibende Bearbeitungsqualität, indem es sicherstellt, dass das richtige Werkzeug zur richtigen Zeit verwendet wird. Diese Konsistenz trägt zu einem einheitlichen und hochwertigen Endprodukt bei.

- Sparen Sie Zeit: Eliminieren Sie zeitaufwändige manuelle Werkzeugwechsel und erledigen Sie Bearbeitungsaufgaben schneller. Diese Zeitersparnis ist besonders in Produktionsumgebungen mit hohem Volumen wertvoll.

- Anpassungsfähigkeit an eine Vielzahl von Materialien: Durch die Möglichkeit, zwischen verschiedenen Werkzeugen zu wechseln, eignet sich der ATC-CNC-Fräser für den Einsatz mit einer Vielzahl von Materialien, darunter Holz, Kunststoffe, Metalle und Verbundwerkstoffe. Diese Anpassungsfähigkeit verbessert die Anwendbarkeit von CNC-Fräsern in verschiedenen Branchen.

- Komplexe Operationen mit mehreren Werkzeugen: Der ATC-CNC-Fräser ist in der Lage, komplexe Operationen durchzuführen, bei denen mehrere Werkzeuge in einem einzigen Job verwendet werden. Dies ist von Vorteil für Aufgaben, die eine Vielzahl von Schneid-, Gravur- oder Graviertechniken erfordern.

- Optimierter Arbeitsablauf: Die Automatisierung von Werkzeugwechseln ermöglicht einen reibungsloseren, optimierten Arbeitsablauf. Dies ist besonders in Umgebungen von Vorteil, in denen Effizienz und Genauigkeit von entscheidender Bedeutung sind.

- Kostengünstig: Obwohl eine höhere Anfangsinvestition erforderlich ist, können die höhere Effizienz, die geringeren Arbeitskosten und die höhere Produktivität, die der ATC-CNC-Fräser bietet, zu langfristigen Kosteneinsparungen und einer positiven Kapitalrendite (ROI) führen.

Die automatische Werkzeugwechselfunktion des CNC-Fräsers kommt dem Fertigungsprozess durch die Steigerung der Betriebseffizienz, Vielseitigkeit und Präzision erheblich zugute und macht den ATC-CNC-Fräser zu einer beliebten Wahl für Branchen, die nach optimierten und effizienten Bearbeitungslösungen suchen.

Wie funktioniert der ATC CNC-Fräser?

- Werkzeugmagazin oder Drehtisch: Der ATC-CNC-Fräser ist mit einem Werkzeugmagazin oder Drehtisch ausgestattet, der mehrere Schneidwerkzeuge aufnehmen kann. Jedes Werkzeug ist in einem dafür vorgesehenen Steckplatz im Werkzeugmagazin gesichert.

- Werkzeugauswahl: Das Programm des CNC-Fräsers legt die Reihenfolge und den Zeitpunkt des Werkzeugwechsels unter Anleitung von Konstruktions- oder Verarbeitungsanweisungen fest. Werkzeugwege werden so programmiert, dass sie anzeigen, wann ein bestimmtes Werkzeug für einen bestimmten Vorgang erforderlich ist.

- Werkzeugwechselbefehl: Wenn das CNC-Programm einen Werkzeugwechsel befiehlt, wird das ATC-System aktiviert. Bestimmen Sie anhand des programmierten Werkzeugwegs, welches Werkzeug für die bevorstehende Operation erforderlich ist.

- Werkzeugrückholung: Das Werkzeugmagazin bewegt, dreht oder arbeitet entsprechend seiner Konstruktion, um das ausgewählte Werkzeug in Reichweite der Spindel zu bringen. Das ATC-System stellt sicher, dass die richtigen Werkzeuge zur Abholung bereitgestellt werden.

- Spindelbetrieb: Die Spindel der CNC-Fräse bewegt sich in die ATC-Position. Spindeln verfügen häufig über Klemmen oder andere Mechanismen, um das Werkzeug sicher zu greifen und freizugeben.

- Werkzeugwechsel: Die Spindel greift in das ausgewählte Werkzeug ein und entnimmt es aus dem Magazin. Das zuvor verwendete Werkzeug wird freigegeben und wieder in den dafür vorgesehenen Platz im Werkzeugmagazin eingelegt.

- Die Verarbeitung wird fortgesetzt: Nachdem das neue Werkzeug auf der Spindel befestigt wurde, setzt der CNC-Fräser den Verarbeitungsprozess mit dem aktualisierten Werkzeug entsprechend dem programmierten Werkzeugweg fort.

- Wiederholender Prozess: Während des gesamten Bearbeitungsvorgangs wiederholt das ATC-System diesen Prozess nach Bedarf und wechselt automatisch die Werkzeuge, um den Anforderungen verschiedener Schneid-, Gravur- oder Umformaufgaben gerecht zu werden.

Die automatische Werkzeugwechselfunktion der ATC-CNC-Fräse erhöht die Effizienz, indem sie die Ausfallzeiten zwischen Werkzeugwechseln minimiert, sodass die CNC-Fräse verschiedene Aufgaben in einem einzigen Setup bewältigen kann und dazu beiträgt, die Gesamtproduktivität und Genauigkeit des Bearbeitungsprozesses zu steigern.

Wie viel kostet ein ATC-CNC-Fräser?

- Einstiegsmodelle: Kleine ATC-CNC-Fräser mit Leitspindel und eingeschränkten Funktionen beginnen bei etwa 8,000 bis 10,000 US-Dollar.

- Mittelklasse-Modelle: Ein ATC-CNC-Fräser in Standardgröße mit mäßiger Werkzeugkapazität und zusätzlichen Funktionen kann zwischen 15,000 und 30,000 US-Dollar kosten.

- High-End-Modelle: High-End-ATC-CNC-Fräsmaschinen sind mit erweiterten Funktionen, größeren Arbeitsbereichen und leistungsstarken Spindeln ausgestattet und können 60,000 US-Dollar oder mehr kosten. Einige industrietaugliche Modelle können sogar 100,000 US-Dollar überschreiten.

Bitte beachten Sie, dass es sich hierbei um grobe Schätzungen handelt und die Preise aufgrund der folgenden Faktoren variieren können:

- Marken und Hersteller: Bekannte und seriöse Hersteller bieten möglicherweise teurere Maschinen an, verfügen jedoch in der Regel über eine bessere Verarbeitungsqualität, einen besseren Support und bessere Funktionen.

- Größe und Arbeitsbereich: Größere CNC-Fräsmaschinen mit größerem Arbeitsbereich sind tendenziell teurer.

- Werkzeugkapazität und -funktionen: Maschinen mit höherer Werkzeugkapazität und erweiterten Funktionen wie automatischer Werkzeugvermessung, Werkzeugbrucherkennung und Staubentfernungssystemen können teurer sein.

- Spindelleistung und -geschwindigkeit: Maschinen mit leistungsstärkeren Spindeln oder variablen Geschwindigkeiten können mehr kosten.

- Steuerungssysteme und Software: CNC-Fräsmaschinen mit komplexen Steuerungssystemen und Softwarekompatibilität können einen höheren Preis haben.

Für genaue und aktuelle Preise wird empfohlen, sich direkt an den Hersteller oder Händler des CNC-Fräsers zu wenden, da sich die Preise ändern und möglicherweise neue Modelle mit aktualisierten Funktionen eingeführt werden. Berücksichtigen Sie bei der Bewertung der Kosten einer ATC-CNC-Fräse basierend auf Ihren spezifischen Anforderungen außerdem die langfristigen Vorteile und die Kapitalrendite.