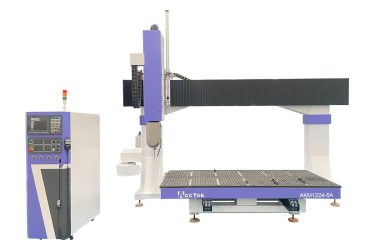

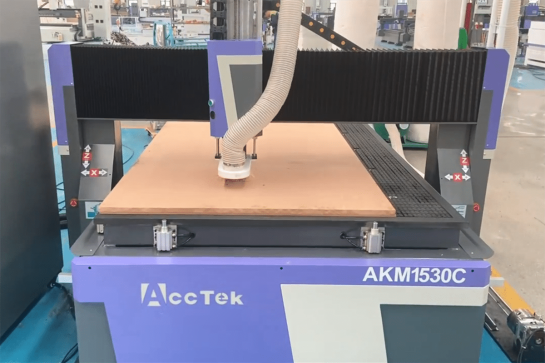

5-Achsen-CNC-Fräser

Diese multidirektionale Bewegungsfähigkeit ermöglicht es dem CNC-Fräser, sich dem Werkstück aus verschiedenen Winkeln und Richtungen zu nähern, wodurch komplexe Formen präzise und effizient erstellt werden können. Durch die zusätzliche Drehachse kann das Werkzeug Bereiche erreichen, die ein 3-Achsen-CNC-Fräser möglicherweise nicht erreichen kann, wodurch die Notwendigkeit einer Neupositionierung verringert und die Gesamtgenauigkeit verbessert wird.

Hersteller verwenden häufig 5-Achsen-CNC-Fräsmaschinen für Aufgaben, die komplizierte Details, Gravuren und Konturen auf Materialien wie Holz, Kunststoff, Verbundwerkstoffen und Metall erfordern. Die Vielseitigkeit und Präzision des 5-Achsen-CNC-Fräsers machen ihn zu einem wertvollen Hilfsmittel für Branchen, die komplexe Designs und komplexe Formen erfordern.

Tipps zur Auswahl des richtigen 5-Achsen-CNC-Fräsers

Anwendungsdetails

Genauigkeit und Präzision

Maschinenabmessungen und Arbeitsbereich

Spindelleistung und -geschwindigkeit

Werkzeugwechsler und Kompatibilität

Steuerungssystem und Software

Einfach zu bedienen und zu programmieren

Support und Service

Preis und Wert

Kommentare und Vorschläge

Optionen und Upgrades

Garantie und Wartung

Welche Materialien kann der 5-Achsen-CNC-Fräser schneiden?

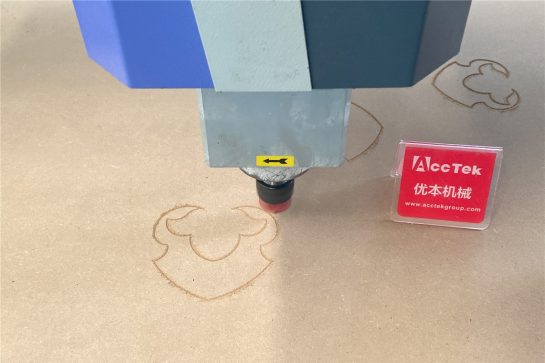

Holz

- Kiefer

- Eiche

- Ahorn

- Sperrholz

- MDF

- Zeder

- Teak

Kunststoffe

- Acryl

- PVC

- HDPE

- LDPE

- Polycarbonat

- PET

- PU

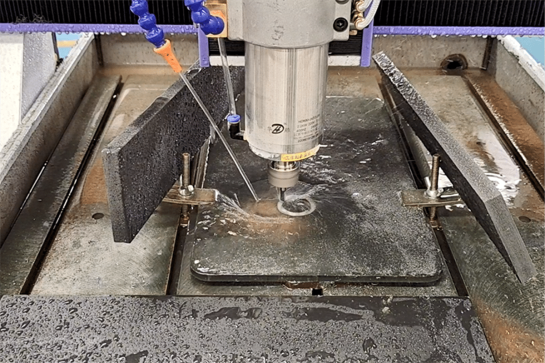

Metal

- Edelstahl:

- Kohlenstoffstahl

- Aluminium

- Messing

- Kupfer

- Titan

- Gold

Anders

- Gummi

- Carbon Fiber

- Verbundmaterialien

- Leder

- Glas

- Stein

- Keramik

Anwendungsindustrie

Baugewerbe

Die Integration von CNC-Fräsern in Bauabläufe hat eine neue Ära eingeläutet, die durch sorgfältige Detaillierung, schnelles Prototyping und verbesserte Materialausnutzung gekennzeichnet ist.

Luft-und Raumfahrtindustrie

Aufgrund seiner beispiellosen Fähigkeit, komplexe Designs zu schnitzen, komplexe Teile herzustellen und enge Toleranzen sicherzustellen, wird der CNC-Fräser häufig in der Luft- und Raumfahrttechnik eingesetzt.

Schmuckindustrie

Die CNC-Fräse revolutioniert die Art und Weise, wie edler Schmuck entworfen und hergestellt wird, indem sie beispiellose Präzision und Effizienz liefert und komplizierte Designs mit viel Liebe zum Detail produziert.

Steinmetzindustrie

Die Integration von CNC-Fräsmaschinen in die Steinmetzindustrie revolutioniert nicht nur die Art und Weise, wie Handwerker schnitzen, sondern definiert auch die Grenzen der künstlerischen Möglichkeiten in dieser alten Praxis neu.

Blog

Welche Auswirkungen hat die Verwendung eines CNC-Fräsers auf die Umwelt?

Was ist der Unterschied zwischen 3-Achsen- und 4-Achsen-CNC-Fräsern?

Wie hoch ist die Lebensdauer eines CNC-Fräsers?

Welche Faktoren beeinflussen die Oberflächenbeschaffenheit bearbeiteter Teile?

Was ist der Spindelgeschwindigkeitsbereich eines CNC-Fräsers?

Wie optimiert man den Werkzeugweg für CNC-Fräser?

Häufig gestellte Fragen

Was ist ein 5-Achsen-CNC-Fräser?

Die fünf Achsen in einem 5-Achsen-CNC-Fräser sind normalerweise wie folgt definiert:

- X-Achse: Horizontale Bewegung von links nach rechts.

- Y-Achse: Horizontale Bewegung von vorne nach hinten.

- Z-Achse: Vertikale Bewegung nach oben und unten.

- A-Achse: Drehung um die X-Achse.

- B-Achse: Drehung um die Y-Achse.

Diese Mehrachsenfähigkeit ermöglicht es der Maschine, komplexe, komplizierte und sehr detaillierte Schnitte, Formen und Designs in einer Vielzahl von Materialien, einschließlich Holz, Kunststoffen, Metallen und Verbundwerkstoffen, zu erstellen. 5-Achsen-CNC-Fräsmaschinen werden häufig in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Möbelherstellung und dem Prototyping eingesetzt, in denen es auf Präzision und komplizierte Geometrien ankommt.

Wie funktioniert der 5-Achsen-CNC-Fräser?

- Werkzeugeinrichtung: Das gewünschte Schneidwerkzeug (z. B. ein Schaftfräser oder ein Fräser) wird auf der Spindel der Maschine montiert.

- Computer-Aided Design (CAD): Mithilfe einer CAD-Software wird ein digitales 3D-Modell des zu bearbeitenden Objekts erstellt.

- CAM-Programmierung: Das CAD-Modell wird mithilfe von CAM-Software (Computer-Aided Manufacturing) in Werkzeugwege und Anweisungen für die CNC-Maschine übersetzt. Dadurch wird der Code generiert, der die Bewegungen der Maschine steuert.

- Werkstückbefestigung: Das Material oder Werkstück wird mithilfe von Klemmen, Vakuumsystemen oder anderen Befestigungsmethoden sicher auf dem Arbeitstisch oder Bett der CNC-Fräse befestigt.

- Maschineneinrichtung: Der CNC-Bediener lädt das CNC-Programm in die Steuereinheit der Maschine und stellt die Bearbeitungsparameter wie Schnittgeschwindigkeiten, Werkzeugwege und Werkzeugwechsel ein.

- Mehrachsige Bearbeitung: Während des Betriebs bewegt der CNC-Fräser das Schneidwerkzeug entlang der X-, Y- und Z-Achse und nutzt gleichzeitig die A- und B-Achsen zum Drehen und Neigen des Werkzeugs oder des Werkstücks.

- A-Achse: Dreht das Werkzeug oder Werkstück von einer Seite zur anderen und ermöglicht so eine Neigung in einem Winkel relativ zur Arbeitsfläche.

- B-Achse: Rotiert das Werkzeug oder Werkstück um seine horizontale Achse und ermöglicht so eine zusätzliche Rotationsbewegung.

- Materialabtrag: Das Schneidwerkzeug entfernt Material basierend auf den programmierten Werkzeugwegen und folgt dabei präzisen Anweisungen aus dem CNC-Programm.

- Sequentielle Vorgänge: Der CNC-Fräser führt eine im Programm angegebene Abfolge von Bewegungen und Werkzeugwechseln aus und wiederholt den Vorgang, bis die gewünschte Form oder das gewünschte Objekt vollständig bearbeitet ist.

- Endbearbeitung und Qualitätskontrolle: Sobald die Bearbeitung abgeschlossen ist, wird das fertige Teil einer Inspektion unterzogen, um sicherzustellen, dass es die erforderlichen Spezifikationen für Genauigkeit, Oberflächenbeschaffenheit und Maßtoleranz erfüllt.

Die Fähigkeit des 5-Achsen-CNC-Fräsers, das Schneidwerkzeug in mehrere Richtungen zu manövrieren, ermöglicht den Zugang zu schwer zugänglichen Bereichen und die Herstellung komplizierter Formen mit hoher Präzision. Diese Vielseitigkeit macht es wertvoll für Branchen, die komplexe und präzise Bearbeitungsmöglichkeiten erfordern.

Wie viel kostet eine 5-Achsen-CNC-Fräse?

Mehrere Faktoren beeinflussen die Kosten:

- Größe und Arbeitsumfang: Größere Maschinen, die für die Bearbeitung größerer Werkstücke ausgelegt sind, kosten im Allgemeinen mehr.

- Genauigkeit und Präzision: Maschinen mit höherer Genauigkeit und engeren Toleranzen kosten im Allgemeinen mehr.

- Spindelleistung und -geschwindigkeit: Maschinen mit leistungsstärkeren Spindeln und höheren Geschwindigkeiten können teurer sein.

- Werkzeugwechselsystem: CNC-Fräsmaschinen, die mit automatischen Werkzeugwechslern ausgestattet sind, ermöglichen einen effizienten Betrieb mit mehreren Werkzeugen und erhöhen dadurch die Kosten.

- Marken und Hersteller: Bekannte und seriöse Marken erzielen aufgrund ihrer Erfolgsbilanz, Verarbeitungsqualität und Kundenbetreuung wahrscheinlich höhere Preise.

- Extras: Professionelle Funktionen wie verbesserte Staubsammelsysteme, erweiterte Steuerschnittstellen und individuelle Anpassungen können die Gesamtkosten erhöhen.

- Branche und Anwendung: Maschinen, die für bestimmte Branchen (z. B. Luft- und Raumfahrt oder Automobilindustrie) entwickelt wurden, verfügen möglicherweise über spezielle, auf diese Anwendungen zugeschnittene Funktionen, die sich auf den Preis auswirken.

Bei der Investition in eine 5-Achsen-CNC-Fräse ist es wichtig, nicht nur die Anschaffungskosten zu berücksichtigen, sondern auch den langfristigen Wert, den Support und die Eignung für Ihre spezifischen Bearbeitungsanforderungen. Darüber hinaus können sich die Preise im Laufe der Zeit aufgrund von technologischen Fortschritten, Marktnachfrage und wirtschaftlichen Faktoren ändern.

Was sind die Vor- und Nachteile einer 5-Achsen-CNC-Fräse?

- Erhöhte Vielseitigkeit: Die Fähigkeit, sich in fünf Achsen zu bewegen, ermöglicht die Bearbeitung komplexer Formen und Winkel in einer einzigen Aufspannung, wodurch die Notwendigkeit einer Neupositionierung reduziert und die Genauigkeit erhöht wird.

- Reduzieren Sie die Rüstzeit: Mit der mehrachsigen Bewegung kann der 5-Achsen-CNC-Fräser das Werkstück aus verschiedenen Winkeln anfahren, wodurch die Notwendigkeit einer Neupositionierung und Einrichtungsänderungen reduziert wird.

- Hohe Präzision: Zusätzliche Achsen ermöglichen es der Maschine, unzugängliche Bereiche zu erreichen, sodass bearbeitete Teile mit größerer Präzision und feineren Details bearbeitet werden können.

- Verbesserte Oberflächengüte: Die mehrachsige Bewegung ermöglicht glattere Werkzeugwege, reduziert Werkzeugspuren und verbessert die Gesamtoberflächengüte der bearbeiteten Teile.

- Erhöhte Effizienz: Die Ausführung komplexer Schnitte und Konturen in einem Arbeitsgang erhöht die Gesamteffizienz und verkürzt die Produktionszeit.

- Längere Werkzeuglebensdauer: Durch die Beibehaltung eines konstanten Werkzeugwinkels relativ zum Werkstück reduziert die 5-Achsen-Bearbeitung den Verschleiß und verlängert die Lebensdauer der Schneidwerkzeuge.

- Einfachere Reichweite und Reichweite: Durch zusätzliche Achsen kann das Werkzeug Bereiche erreichen, die herkömmliche 3-Achsen-CNC-Fräser nicht erreichen können, was komplexere Designs ermöglicht.

Nachteile des 5-Achsen-CNC-Fräsers:

- Komplexe Programmierung: Der Betrieb einer 5-Achsen-CNC-Fräse erfordert möglicherweise fortgeschrittenere Programmierkenntnisse als eine einfache Maschine, was die Lernkurve des Bedieners verlängern kann.

- Höhere Anschaffungskosten: Ein 5-Achsen-CNC-Fräser hat im Vergleich zu einem 3-Achsen-CNC-Fräser in der Regel höhere Vorlaufkosten, was ihn zu einer erheblichen Investition macht.

- Wartung und Kalibrierung: Bei mehr beweglichen Teilen und Achsen können Wartung und Kalibrierung komplexer werden und erfordern möglicherweise spezielles Fachwissen.

- Platzbedarf: Größere Maschinen benötigen möglicherweise mehr Platz in der Werkstatt oder Fabrik, was sich auf die Aufteilung und den verfügbaren Arbeitsbereich auswirkt.

- Steile Lernkurve: Die Bedienung einer 5-Achsen-CNC-Fräse erfordert ein höheres Maß an Geschick und Verständnis für die Fähigkeiten der Maschine, was zu einer steileren Lernkurve für den Bediener führen kann.

- Werkzeuginterferenz: In bestimmten Konfigurationen, insbesondere bei der Bearbeitung komplexer Teile, besteht die Gefahr einer Werkzeuginterferenz, bei der Werkzeuge, Vorrichtungen oder Maschinenteile kollidieren können.

- Komplexität der Werkzeugwege: Die Generierung von Werkzeugwegen für die 5-Achsen-Bearbeitung kann komplexer sein und erfordert fortschrittliche CAM-Software und erfahrene Programmierer.

Ein 5-Achsen-CNC-Fräser bietet zwar beispiellose Vielseitigkeit und Präzision, ist jedoch mit höheren Kosten und einer höheren Komplexität verbunden. Die Entscheidung, in eine 5-Achsen-CNC-Fräse zu investieren, hängt von den spezifischen Anforderungen der Anwendung, dem verfügbaren Budget und dem Fachwissen des Bedieners ab. In Branchen, die komplexe Verarbeitungsmöglichkeiten erfordern, überwiegen die Vorteile oft die Herausforderungen.

Wie funktioniert ein 5-Achsen-CNC-Fräser?

- Entwerfen Sie das Teil: Verwenden Sie CAD-Software, um ein 3D-Modell des Teils zu erstellen. Geben Sie Abmessungen, Merkmale und Toleranzen an.

- CAM-Programmierung: Verwenden Sie CAM-Software (Computer Aided Manufacturing), um Werkzeugwege aus CAD-Modellen zu generieren. Geben Sie Schneidwerkzeuge, Geschwindigkeiten, Vorschübe und andere Bearbeitungsparameter an.

- Maschineneinrichtung: Verwenden Sie Klemmen, Vakuumsysteme oder andere Befestigungsmethoden, um das Material oder Werkstück sicher an der CNC-Fräse zu befestigen.

- Werkzeugladen: Montieren Sie das entsprechende Schneidwerkzeug auf der Spindel des CNC-Fräsers. Die Wahl des Werkzeugs hängt vom Material und der erforderlichen Schnittart ab.

- CNC-Programm laden: Laden Sie das generierte CNC-Programm (G-Code) in die Steuereinheit der CNC-Fräse. Das Programm enthält Anweisungen für Werkzeugbewegung, Geschwindigkeit und andere Parameter.

- Werkzeugkalibrierung: Kalibrieren Sie Werkzeuge und überprüfen Sie den Werkzeuglängenversatz, um eine genaue Bearbeitung sicherzustellen. Dieser Schritt stellt sicher, dass die Maschine die genaue Länge jedes Werkzeugs kennt.

- Einrichtung der Arbeitskoordinaten: Legen Sie Arbeitskoordinaten fest, indem Sie die Position des Materials relativ zu den Maschinenachsen angeben. Dieser Schritt hilft, das CNC-Programm an das tatsächliche Werkstück anzupassen.

- Führen Sie einen Referenzfahrtzyklus durch: Führen Sie einen Referenzfahrtzyklus durch, um die Referenzposition der Maschine festzulegen. Dadurch wird sichergestellt, dass die Maschine ihren Startpunkt kennt, bevor sie das CNC-Programm ausführt.

- Trockenlauf: Vor der eigentlichen Bearbeitung wird ein Trockenlauf durchgeführt, um die Bewegung des Werkzeugs ohne Schneiden zu simulieren. Dies hilft, potenzielle Probleme zu erkennen und stellt sicher, dass das Programm fehlerfrei ist.

- Verarbeitung starten: Starten Sie das CNC-Programm und die Maschine beginnt mit der Ausführung des Werkzeugwegs. Der 5-Achsen-CNC-Fräser bewegt das Schneidwerkzeug gleichzeitig entlang der X-, Y- und Z-Achse, während er die A- und B-Achsen für Drehung und Neigung verwendet.

- Überwachung: Überwachen Sie, ob es während der Verarbeitung zu Auffälligkeiten kommt. Einige Bediener nutzen Softwarefunktionen, um Werkzeugwege in Echtzeit zu simulieren.

- Werkzeugwechsel (falls erforderlich): Wenn das CNC-Programm mehrere Werkzeuge erfordert, führt der CNC-Fräser automatisch den Werkzeugwechsel gemäß den Programmanweisungen durch.

- Qualitätskontrolle: Nach Abschluss der Bearbeitung werden die fertigen Teile auf Genauigkeit, Oberflächenbeschaffenheit und andere Qualitätsparameter überprüft.

- Teile entladen: Fertige Teile aus der CNC-Fräse entnehmen und Maschine bei Bedarf für den nächsten Auftrag vorbereiten.

Der Betrieb einer 5-Achsen-CNC-Fräse erfordert einen erfahrenen Bediener mit Kenntnissen in der CNC-Programmierung, Werkzeugauswahl und Maschineneinrichtung. Regelmäßige Wartung und Kalibrierung tragen dazu bei, optimale Leistung und Genauigkeit sicherzustellen.

Wie pflegt man einen 5-Achsen-CNC-Fräser?

Tägliche Wartung

- Reinigung: Reinigen Sie den Arbeitstisch, die Werkzeughalter und die umliegenden Bereiche regelmäßig, um Späne, Staub und Schmutz zu entfernen. Verwenden Sie Luftgebläse, Bürsten oder Vakuumsysteme. Reinigen und schmieren Sie Führungsschienen und Kugelumlaufspindeln, um Ablagerungen zu verhindern und eine reibungslose Bewegung zu gewährleisten.

- Überprüfen Sie den Kühlmittelstand: Stellen Sie sicher, dass ausreichend Kühlmittel zur Kühlung und Schmierung des Schneidwerkzeugs während der Bearbeitung vorhanden ist. Überprüfen Sie den Kühlmittelstand und füllen Sie gegebenenfalls nach.

- Werkzeughalter prüfen: Untersuchen Sie die Werkzeughalter auf Anzeichen von Abnutzung, Beschädigung oder Verschmutzung. Ersetzen oder reinigen Sie sie nach Bedarf.

- Überprüfen Sie die Achsenbewegung: Bewegen Sie jede Achse manuell, um eine reibungslose und uneingeschränkte Bewegung zu bestätigen. Überprüfen Sie, ob ungewöhnliche Geräusche oder Widerstände auftreten.

Wöchentliche Wartung

- Schmierung: Schmieren Sie die beweglichen Teile der Maschine regelmäßig gemäß den Empfehlungen des Herstellers. Achten Sie auf Lager, Kugelumlaufspindeln und andere kritische Komponenten.

- Werkzeuginspektion: Überprüfen Sie die Schneidwerkzeuge auf Verschleiß, Absplitterungen oder Beschädigungen. Ersetzen Sie abgenutzte oder beschädigte Werkzeuge umgehend, um die Bearbeitungsgenauigkeit aufrechtzuerhalten.

- Luftdruck prüfen: Stellen Sie sicher, dass der Luftdruck für die Pneumatiksysteme im empfohlenen Bereich liegt. Suchen Sie nach Lecks und beheben Sie etwaige Probleme.

Monatliche Wartung

- Spindel prüfen: Überprüfen Sie die Spindel auf ungewöhnliche Geräusche, Vibrationen oder Unrundheit. Führen Sie alle erforderlichen Wartungsarbeiten durch oder wenden Sie sich bei Bedarf an den Hersteller für eine professionelle Wartung.

- Kalibrierung: Führen Sie routinemäßige Kalibrierungsprüfungen durch, um eine genaue Werkzeugpositionierung sicherzustellen. Überprüfen Sie die Genauigkeit der A- und B-Achsen, indem Sie ihre Bewegungen anhand der programmierten Werte messen.

- Software überprüfen und aktualisieren: Halten Sie die CNC-Steuerungssoftware und Firmware auf dem neuesten Stand. Suchen Sie nach vom Hersteller bereitgestellten Updates oder Patches und wenden Sie diese bei Bedarf an.

Vierteljährliche Wartung

- Inspektion von Lagern und Kugelumlaufspindeln: Überprüfen Sie die Lager und Kugelumlaufspindeln und ersetzen Sie sie gegebenenfalls. Eine regelmäßige Wartung dieser Komponenten ist für eine dauerhafte Präzision unerlässlich.

- Parameter und Programme sichern: Sichern Sie regelmäßig Maschinenparameter, Werkzeugbibliotheken und CNC-Programme. Dadurch wird sichergestellt, dass wichtige Daten im Falle einer Maschinenstörung oder eines Datenverlusts wiederhergestellt werden können.

Jährliche Wartung

- Professionelle Inspektion: Vereinbaren Sie eine jährliche professionelle Inspektion durch einen qualifizierten Techniker. Dies kann tiefergehende Prüfungen, Ausrichtungen und Anpassungen erfordern, die spezielle Kenntnisse und Werkzeuge erfordern.

- Verschleißteile ersetzen: Ersetzen Sie alle Teile, die das Ende ihrer Lebensdauer erreicht haben, einschließlich Riemen, Dichtungen und andere verschlissene Komponenten.

Indem Sie einen regelmäßigen Wartungsplan einhalten und Probleme umgehend beheben, können Sie die Lebensdauer Ihres 5-Achsen-CNC-Fräsers verlängern und eine gleichbleibende, genaue Leistung gewährleisten. Spezifische Wartungsrichtlinien des Herstellers finden Sie immer im Benutzerhandbuch der Maschine.