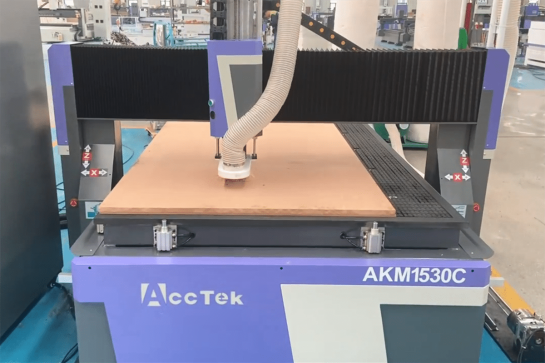

Enrutador CNC de 3 ejes

El enrutador CNC de 3 ejes se usa comúnmente en carpintería, metalurgia y fabricación de plástico. La fresadora CNC funciona según instrucciones programadas, lo que permite una producción eficiente y repetible. Los usuarios crean diseños utilizando software de diseño asistido por computadora (CAD), que luego se convierte en código legible por máquina. Las aplicaciones van desde detalles complejos en carpintería hasta cortes precisos de piezas metálicas. La eficiencia y repetibilidad de las fresadoras CNC las convierten en una herramienta esencial para industrias que requieren capacidades de mecanizado complejas y precisas, agilizan los procesos de producción y garantizan resultados consistentes.

Consejos para elegir una fresadora CNC de 3 ejes adecuada

Comprenda las necesidades de su aplicación

Tamaño del área de trabajo

Potencia y velocidad del husillo

Precisión y exactitud

Compatibilidad de materiales

Sistema de control y software

Construcción y calidad de construcción

Sistema de cambio de herramientas

Sistema de eliminación de polvo

Mantenimiento y soporte

Consideraciones presupuestarias

Comentarios y sugerencias

¿Qué materiales puede cortar la fresadora CNC de 3 ejes?

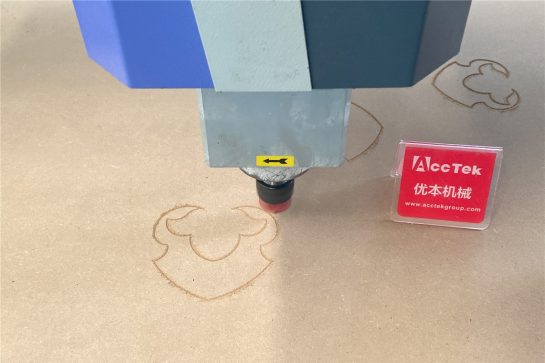

Madera

- Pino

- Roble

- Arce

- Madera contrachapada

- MDF

- Cedro

- Teca

Plásticos

- Acrílico

- PVC

- HDPE

- LDPE

- policarbonato

- PET

- PU

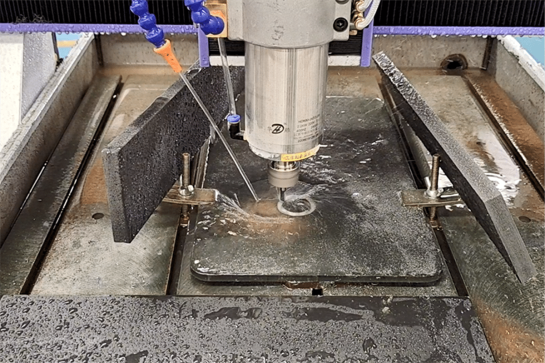

Metal

- Acero Inoxidable

- Acero al Carbón

- Aluminio

- Aluminio

- Cobre

- Titanio

- Gold

Otros

- Caucho

- Fibra de Carbono

- Laminados

- Cuero

- Cristal

- Piedra

- Cerámicas

Industria de Aplicaciones

Industria de construccion

La integración de enrutadores CNC en los flujos de trabajo de construcción ha marcado el comienzo de una nueva era caracterizada por detalles meticulosos, creación rápida de prototipos y mejor utilización de materiales.

Industria aeroespacial

El enrutador CNC se usa ampliamente en ingeniería aeroespacial debido a su capacidad incomparable para tallar diseños complejos, fabricar piezas complejas y garantizar tolerancias estrictas.

Industria de la joyería

El enrutador CNC revoluciona la forma en que se diseña y fabrica la joyería fina al brindar precisión y eficiencia incomparables y producir diseños complejos con meticulosa atención al detalle.

Industria de talla de piedra

La integración de las fresadoras CNC en la industria del tallado en piedra no sólo está revolucionando la forma en que los artesanos tallan, sino que también está redefiniendo los límites de las posibilidades artísticas en esta antigua práctica.

Blog

¿Cuáles son los impactos ambientales del uso del enrutador CNC?

¿Cuál es la diferencia entre las enrutadores CNC de 3 y 4 ejes?

¿Cuál es la vida útil del enrutador CNC?

¿Qué factores afectarán el acabado superficial de las piezas mecanizadas?

¿Cuál es el rango de velocidad del husillo del enrutador CNC?

¿Cómo optimizar la ruta de la herramienta para el enrutador CNC?

Preguntas frecuentes

¿Qué es una fresadora CNC de 3 ejes?

El eje X representa el movimiento de lado a lado, lo que permite que la herramienta de corte se mueva horizontalmente. El eje Y representa el movimiento hacia adelante y hacia atrás, lo que permite que la herramienta mueva la pieza de trabajo verticalmente. El eje Z controla el movimiento hacia arriba y hacia abajo de la herramienta, determinando la profundidad de corte y conformado dentro del material. Esta configuración de 3 ejes permite que la fresadora CNC ejecute diseños complejos con una precisión incomparable, lo que la convierte en una herramienta indispensable y versátil en diversas industrias.

Estas enrutadores CNC funcionan mediante control numérico por computadora, interpretan archivos de diseño digitales y los convierten en movimientos precisos de herramientas de corte. Las herramientas de corte suelen ser husillos con varias fresas que siguen rutas programadas para grabar, fresar o cortar materiales como madera, plástico, metal y compuestos.

La ventaja de una fresadora CNC de 3 ejes es su capacidad para automatizar tareas y garantizar coherencia y precisión en la producción. Se utiliza ampliamente en carpintería, fabricación estándar, creación de prototipos y otros campos, proporcionando eficiencia y versatilidad en el procesamiento de materiales. Ya sea elaborando componentes de muebles detallados o produciendo prototipos complejos, las fresadoras CNC de 3 ejes están a la vanguardia de la fabricación moderna y encarnan la precisión y flexibilidad para crear diseños diversos y complejos.

¿Cómo funciona el enrutador CNC de 3 ejes?

- Entrada de diseño: el proceso comienza con la creación de un diseño digital utilizando un software especializado CAD (diseño asistido por computadora) o CAM (fabricación asistida por computadora). El diseño sirve como modelo para el objeto o patrón mecanizado deseado.

- Conversión de diseño: Luego se utiliza el software de fabricación asistida por computadora (CAM) para convertir el diseño digital a un formato compatible con CNC. Este paso implica convertir el diseño en un conjunto de instrucciones que el enrutador CNC pueda interpretar.

- Configuración del material: la pieza de trabajo suele ser una pieza o pieza de material, como madera, plástico, metal o compuesto, fijada al banco de trabajo del enrutador CNC. La sujeción y sujeción adecuadas de los materiales ayuda a garantizar la estabilidad durante el procesamiento.

- Selección de herramientas: la herramienta de corte adecuada, como fresas o fresas, se selecciona según el tipo de material y la complejidad del diseño. Se utilizan diferentes herramientas para el desbaste y el acabado.

- Inicialización de la máquina: el operador carga el programa en la unidad de control del enrutador CNC. La máquina está calibrada y puesta a cero para garantizar que funcione desde el punto de referencia correcto.

- Ejecutar comando: el enrutador CNC ejecuta el proceso de mecanizado de acuerdo con las instrucciones de programación. Los motores de los ejes X, Y y Z mueven con precisión la herramienta de corte a lo largo de la trayectoria y profundidad especificadas de acuerdo con la trayectoria de la herramienta programada. A medida que el enrutador CNC recorre estos caminos, corta, talla o da forma al material, guiado por comandos programados.

- Monitoreo y control: durante toda la operación, los sensores y el sistema de retroalimentación del enrutador CNC monitorean varios parámetros como la velocidad, la posición de la herramienta y la resistencia del material. El operador supervisa todo el proceso, garantizando que la máquina funcione sin problemas e interviniendo cuando se necesitan ajustes o modificaciones.

- Control de calidad: durante todo el proceso de mecanizado, los operadores pueden monitorear las operaciones y realizar ajustes en tiempo real según sea necesario. Las medidas de control de calidad garantizan que los productos terminados cumplan con los estándares dimensionales y de calidad especificados.

- Descarga y configuración: las piezas mecanizadas se retiran del cuerpo del enrutador CNC para dejar espacio para el siguiente trabajo. Si es necesario, se pueden ajustar los ajustes de la máquina para el siguiente proyecto, incluido el cambio de herramientas o el reposicionamiento de la pieza de trabajo.

El enrutador CNC de 3 ejes funciona siguiendo con precisión instrucciones programadas para mover herramientas de corte a lo largo de tres ejes, transformando diseños digitales en objetos físicos con una precisión y repetibilidad excepcionales. Esta tecnología es integral para industrias como la carpintería, la metalurgia, la creación de prototipos y más, y ofrece una precisión y eficiencia incomparables.

¿Cómo mantener y cuidar la fresadora CNC de 3 ejes?

- Limpieza periódica: limpie la máquina con regularidad para eliminar el polvo, las virutas y los residuos que se acumulan durante las operaciones de corte. Utilice aire comprimido para eliminar los residuos de los componentes críticos (husillo, pórtico y husillo de bolas). Tenga cuidado de no arrojar escombros a áreas de difícil acceso.

- Lubricación: Verifique y lubrique las piezas móviles según las recomendaciones del fabricante. Una lubricación adecuada garantiza un movimiento suave y prolonga la vida útil de estos componentes. Si corresponde, lubrique los cojinetes del husillo de acuerdo con las recomendaciones del fabricante.

- Mantenimiento de herramientas: revise las herramientas de corte periódicamente para detectar desgaste y daños. Reemplace rápidamente las herramientas desgastadas o dañadas para garantizar un corte preciso y evitar daños a la pieza de trabajo o a la máquina. Calibre las herramientas periódicamente para mantener la precisión. Utilice un ajustador de altura de herramienta o una sonda táctil para asegurarse de que la herramienta esté a la altura correcta para realizar cortes precisos.

- Electrónica y cableado: revise el cableado, las conexiones y los componentes eléctricos en busca de signos de desgaste, daños o conexiones sueltas. Resuelva cualquier problema con prontitud para evitar fallas eléctricas. Mantenga los paneles de control y los gabinetes eléctricos limpios y secos, y proteja los componentes electrónicos del polvo y la humedad.

- Mantenimiento del husillo: siga las pautas de mantenimiento del husillo del fabricante, incluida la limpieza, la lubricación y la verificación de ruidos o vibraciones inusuales.

- Sistema de refrigerante: si su enrutador CNC utiliza un sistema de refrigerante, verifique y mantenga el nivel de refrigerante con regularidad. Asegúrese de que el refrigerante esté limpio y libre de contaminación. Siga las recomendaciones del fabricante sobre el tipo de refrigerante y los intervalos de cambio.

- Alineación y calibración del eje: Verifique periódicamente la alineación y escuadra del eje de la máquina. La desalineación puede provocar cortes y grabados incorrectos. Ajuste y recalibre según sea necesario.

- Software y sistemas de control: realice copias de seguridad periódicas de la configuración de la máquina y de los datos importantes. Actualice el software y el firmware según lo recomendado por el fabricante para garantizar la compatibilidad y el acceso a nuevas funciones.

- Capacitación del operador y mejores prácticas: brinde a los operadores de máquinas una capacitación integral sobre el uso adecuado, protocolos de seguridad y procedimientos de mantenimiento. Los operadores capacitados pueden detectar problemas a tiempo y utilizar las máquinas de manera eficiente.

- Condiciones de funcionamiento: Mantenga condiciones de funcionamiento adecuadas, incluida energía estable, ventilación adecuada y niveles controlados de temperatura y humedad dentro del espacio de trabajo.

- Mantenimiento regular: siga el programa de mantenimiento recomendado por el fabricante como se describe en el manual de su máquina. Las inspecciones y el mantenimiento periódicos pueden ayudar a prevenir averías inesperadas.

- Servicio y soporte profesionales: cuando encuentre problemas complejos o realice inspecciones y ajustes de rutina, busque servicio o soporte profesional de técnicos certificados o del fabricante.

- Documentación: mantenga registros detallados de las actividades de mantenimiento, reparaciones y cualquier problema encontrado. Esta documentación puede ayudar en la resolución de problemas y proporcionar información valiosa para el mantenimiento futuro.

Si sigue estas pautas de mantenimiento, puede maximizar la vida útil de su enrutador CNC de 3 ejes, mantener su precisión y minimizar el riesgo de tiempo de inactividad no planificado. El mantenimiento regular garantiza que su máquina funcione de la mejor manera, brindando un rendimiento constante y confiable para sus necesidades de fabricación.

Guía de operación de seguridad del enrutador CNC de 3 ejes

- Capacitación del operador: antes de operar una enrutadora CNC, los operadores deben recibir una capacitación exhaustiva sobre las funciones de la máquina, los procedimientos de emergencia y los protocolos de seguridad. La formación debe cubrir aspectos tanto teóricos como prácticos del funcionamiento de la máquina.

- Lea el manual: familiarícese con el manual de funcionamiento del fabricante. Proporciona información importante sobre las especificaciones de la máquina, pautas de seguridad y procedimientos de mantenimiento. Mantenga el manual a mano para una referencia rápida.

- Equipo de protección personal (PPE): Utilice siempre equipo de protección personal adecuado, incluidas gafas de seguridad, protección auditiva y, si es necesario, una mascarilla contra el polvo o un respirador. Siga las recomendaciones del fabricante para su equipo de protección personal específico.

- Inspección de la máquina: Realice una inspección minuciosa antes de poner en marcha la máquina. Compruebe si hay piezas sueltas, cables dañados y anomalías que puedan comprometer la seguridad.

- Área de trabajo segura: asegúrese de que el área de trabajo esté libre de obstrucciones, escombros y herramientas innecesarias para evitar accidentes durante la operación de la máquina. Mantenga su espacio de trabajo limpio y organizado.

- Paradas y controles de emergencia: Ubique y familiarícese con el botón de parada de emergencia. Si ocurre alguna situación inesperada, el operador debe poder llegar rápida y fácilmente a la posición de parada de emergencia para detener el funcionamiento de la máquina.

- Inspección de herramientas: revise las herramientas de corte periódicamente para detectar signos de desgaste o daños. Reemplace los cuchillos desafilados o dañados rápidamente para garantizar operaciones de corte seguras y eficientes.

- Aseguramiento del material: Asegure adecuadamente las piezas de trabajo para evitar movimientos o desplazamientos durante las operaciones de corte. Utilice abrazaderas o accesorios adecuados para garantizar la estabilidad.

- Cambio de herramientas: siga los procedimientos adecuados de cambio de herramientas. Asegúrese de que el husillo esté bloqueado, la alimentación esté apagada y el cambio de herramienta se complete de forma segura. Utilice las herramientas correctas y siga las pautas del fabricante.

- Velocidad y avance del husillo: Siga las velocidades y avances del husillo recomendados para el material específico que se está mecanizando. Operar dentro de estos parámetros garantiza un rendimiento de corte óptimo y minimiza el riesgo de rotura de la herramienta.

- Manejo de materiales: Siga los procedimientos adecuados de manejo de materiales. Levante y cargue el material de forma segura y asegúrese de que esté colocado de forma segura en el banco de trabajo.

- Calentamiento de la máquina: Permitir que el enrutador CNC se caliente antes de iniciar operaciones de mecanizado críticas ayuda a estabilizar las piezas de la máquina y mejorar la precisión.

- Programación y configuración: antes de comenzar una operación de corte, verifique la precisión del programa CNC y las trayectorias de las herramientas. Verifique que la trayectoria de la herramienta sea apropiada para el material y la herramienta de corte que se utilizan.

- Supervisión y Monitoreo: Un operador está presente durante todo el proceso para monitorear la máquina e intervenir cuando sea necesario. Comprobar periódicamente el progreso y la calidad de las piezas.

- Recolección de polvo: si su enrutador CNC genera polvo o desechos, utilice un sistema de recolección de polvo eficaz. Una gestión adecuada del polvo puede mejorar la calidad del aire y reducir el riesgo de enfermedades respiratorias.

- Medidas de seguridad contra incendios: implementar protocolos de seguridad contra incendios y tener cerca equipos adecuados contra incendios. Mantenga un entorno a prueba de incendios y asegúrese de que todos los materiales inflamables se almacenen lejos de la máquina.

- Fuente de alimentación: garantice un suministro de energía estable y confiable del enrutador CNC. Utilice un protector contra sobretensiones para protegerse contra las fluctuaciones de energía.

- Procedimientos de cierre: Siga los procedimientos de cierre adecuados al completar el trabajo o tomar un descanso. Antes de intentar cualquier mantenimiento o ajuste, asegúrese de que todas las piezas móviles se hayan detenido por completo.

- Mantenimiento regular: mantenga su máquina en óptimas condiciones cumpliendo con las tareas de mantenimiento programadas. Inspeccione periódicamente los componentes eléctricos y lubrique las piezas móviles para garantizar la integridad general de la máquina.

- Registro e informes: se anima a los operadores a informar inmediatamente sobre cualquier mal funcionamiento, anomalía o problema de seguridad. Mantener registros completos de los problemas reportados y las acciones correctivas tomadas.

Al cumplir estrictamente estas pautas de seguridad, los operadores pueden reducir significativamente el riesgo de accidentes y garantizar un entorno seguro y productivo al utilizar enrutadores CNC de 3 ejes. La capacitación periódica, la vigilancia y el compromiso de seguir los protocolos de seguridad contribuyen a operaciones de procesamiento más seguras y eficientes.

¿Cuánto cuesta un enrutador CNC de 3 ejes?

Al prepararse para comprar una fresadora CNC de 3 ejes, considere no sólo el precio de compra inicial, sino también los costos adicionales como software, herramientas y mantenimiento. Al evaluar una fresadora CNC, se recomienda evaluar sus necesidades específicas, los materiales que utilizará y el nivel de precisión requerido para determinar la mejor y más rentable opción para su aplicación.

¿Cuáles son las ventajas y desventajas de esta fresadora CNC de 3 ejes?

- Versatilidad: Capacidad para manejar una variedad de materiales, incluidos madera, metal, plástico y compuestos.

- Precisión: Proporciona alta precisión y repetibilidad, asegurando cortes consistentes e intrincados.

- Fácil de usar: la interfaz fácil de usar y los procesos automatizados facilitan su uso tanto para principiantes como para operadores experimentados.

- Automatización: reduzca el trabajo manual y aumente la productividad al automatizar el proceso de corte, lo que resulta en tiempos de respuesta más rápidos.

- Rentabilidad: las fresadoras CNC de 3 ejes son generalmente más asequibles para aplicaciones de uso general que los sistemas multieje más complejos.

- Amplia gama de aplicaciones: Adecuado para una variedad de industrias, desde carpintería y metalurgia hasta creación de prototipos y producción de señalización.

- Automatización: reduzca el trabajo manual y aumente la productividad al automatizar el proceso de corte, lo que resulta en tiempos de respuesta más rápidos.

- Diseños complejos: capacidad para crear diseños complejos y detallados que pueden resultar desafiantes o imposibles con herramientas manuales.

- Escalabilidad: Adecuado para proyectos pequeños y grandes tiradas de producción, permitiendo adaptarse a diferentes necesidades de fabricación.

Desventajas del enrutador CNC de 3 ejes

- Complejidad limitada: incapaz de manejar contornos 3D complejos o realizar ciertas tareas de mecanizado complejas que requieren ejes adicionales.

- Cambios de herramientas: Es posible que sea necesario cambiar las herramientas manualmente para diferentes operaciones, lo que puede interrumpir el flujo de trabajo y agregar tiempo al proceso de mecanizado.

- Limitación de la profundidad del eje Z: debido a la limitación del eje Z, la profundidad de corte es limitada, lo que afecta el procesamiento de materiales más gruesos.

- Mantenimiento y reparaciones: como ocurre con cualquier maquinaria, se requiere mantenimiento y las reparaciones pueden ser costosas, especialmente si la máquina se utiliza mucho.

- Comprender estas ventajas y desventajas ayudará a los usuarios a tomar decisiones informadas basadas en sus necesidades específicas y los requisitos del proyecto.

Enrutador CNC de 3 ejes VS enrutador CNC de 4 ejes

Enrutador CNC de 3 ejes

- Movimiento: Opera en tres ejes, X, Y y Z. X e Y controlan los movimientos horizontales y verticales, mientras que Z controla la profundidad o el movimiento del husillo.

- Aplicaciones: Muy adecuado para tareas de mecanizado 2D y 3D más simples. Ideal para superficies planas o contorneadas.

- Ventajas:

- Simplicidad y facilidad de uso.

- Rentable para las necesidades básicas de mecanizado.

- Versátil para una amplia gama de materiales y aplicaciones.

- Desventajas:

- Limitado en el manejo de diseños 3D altamente complejos.

- Puede requerir reposicionamiento de la pieza de trabajo para determinadas tareas.

Enrutador CNC de 4 ejes

- Eje adicional: además de X, Y y Z, un enrutador CNC de 4 ejes tiene un eje de rotación (generalmente A o B), que permite que el husillo o la pieza de trabajo gire.

- Aplicaciones: Permite mecanizado 3D más complejo girando la pieza de trabajo o herramienta. Ideal para esculpir, grabar y otras tareas complejas.

- Ventajas:

- Capacidades mejoradas para diseños 3D complejos.

- Reducción de la necesidad de reposicionamiento, mejorando la eficiencia.

- Adecuado para tareas que requieren cortes cilíndricos o contorneados.

- Desventajas:

- Generalmente tiene un costo más alto en comparación con las enrutadores CNC de 3 ejes.

- Requiere experiencia adicional en programación y configuración.

La elección entre una fresadora CNC de 3 ejes y una de 4 ejes depende de los requisitos específicos de las aplicaciones previstas. Mientras que un enrutador de 3 ejes es más sencillo y rentable para tareas más simples, un enrutador CNC de 4 ejes ofrece capacidades ampliadas para quienes necesitan mayor complejidad y precisión en el mecanizado 3D.