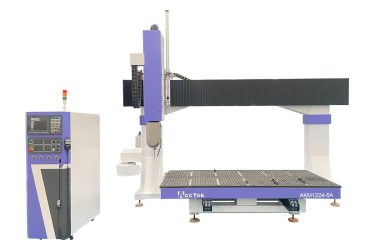

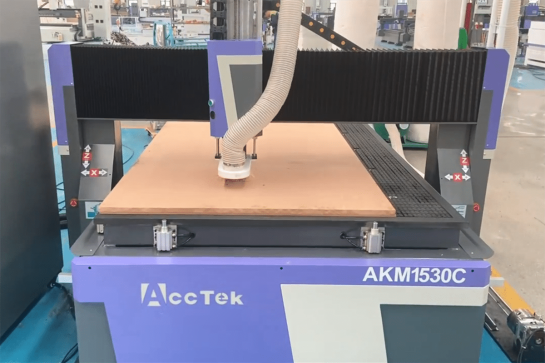

Enrutador CNC de 5 ejes

Esta capacidad de movimiento multidireccional permite que el enrutador CNC se acerque a la pieza de trabajo desde diferentes ángulos y direcciones, lo que permite crear formas complejas de manera precisa y eficiente. El eje de rotación adicional permite que la herramienta alcance áreas que un enrutador CNC de 3 ejes tal vez no pueda alcanzar, lo que reduce la necesidad de reposicionamiento y mejora la precisión general.

Los fabricantes suelen utilizar enrutadores CNC de 5 ejes para tareas que requieren detalles, grabados y contornos complejos en materiales como madera, plástico, compuestos y metal. La versatilidad y precisión del enrutador CNC de 5 ejes lo convierten en un activo valioso para industrias que requieren diseños y formas complejos.

Consejos para elegir la fresadora CNC de 5 ejes adecuada

Detalles de la aplicación

Exactitud y precisión

Dimensiones de la máquina y área de trabajo.

Velocidad y potencia del husillo

Cambiador de herramientas y compatibilidad.

Sistema de control y software.

Fácil de usar y programar

Soporte y servicio

precio y valor

Comentarios y sugerencias

Opciones y actualizaciones

Garantía y mantenimiento

¿Qué materiales puede cortar la fresadora CNC de 5 ejes?

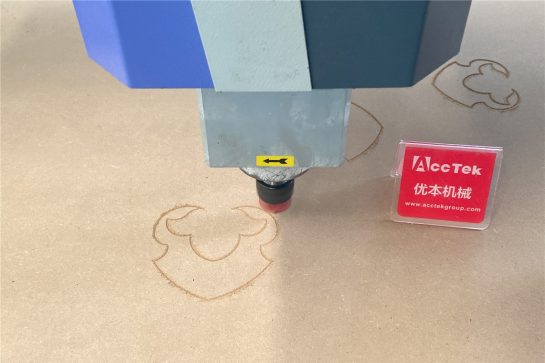

Madera

- Pino

- Roble

- Arce

- Madera contrachapada

- MDF

- Cedro

- Teca

Plásticos

- Acrílico

- PVC

- HDPE

- LDPE

- policarbonato

- PET

- PU

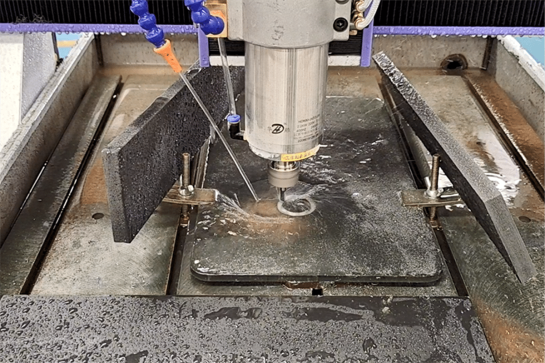

Metal

- Acero Inoxidable

- Acero al Carbón

- Aluminio

- Latón

- Cobre

- Titanio

- Gold

Otros

- Caucho

- Fibra de Carbono

- Laminados

- Cuero

- Cristal

- Piedra

- Cerámicas

Industria de Aplicaciones

Industria de construccion

La integración de enrutadores CNC en los flujos de trabajo de construcción ha marcado el comienzo de una nueva era caracterizada por detalles meticulosos, creación rápida de prototipos y mejor utilización de materiales.

Industria aeroespacial

El enrutador CNC se usa ampliamente en ingeniería aeroespacial debido a su capacidad incomparable para tallar diseños complejos, fabricar piezas complejas y garantizar tolerancias estrictas.

Industria de la joyería

El enrutador CNC revoluciona la forma en que se diseña y fabrica la joyería fina al brindar precisión y eficiencia incomparables y producir diseños complejos con meticulosa atención al detalle.

Industria de talla de piedra

La integración de las fresadoras CNC en la industria del tallado en piedra no sólo está revolucionando la forma en que los artesanos tallan, sino que también está redefiniendo los límites de las posibilidades artísticas en esta antigua práctica.

Blog

¿Cuáles son los impactos ambientales del uso del enrutador CNC?

¿Cuál es la diferencia entre las enrutadores CNC de 3 y 4 ejes?

¿Cuál es la vida útil del enrutador CNC?

¿Qué factores afectarán el acabado superficial de las piezas mecanizadas?

¿Cuál es el rango de velocidad del husillo del enrutador CNC?

¿Cómo optimizar la ruta de la herramienta para el enrutador CNC?

Preguntas frecuentes

¿Qué es un enrutador CNC de 5 ejes?

Los cinco ejes en un enrutador CNC de 5 ejes generalmente se definen de la siguiente manera:

- Eje X: Movimiento horizontal de izquierda a derecha.

- Eje Y: Movimiento horizontal de adelante hacia atrás.

- Eje Z: Movimiento vertical hacia arriba y hacia abajo.

- Eje A: Rotación alrededor del eje X.

- Eje B: Rotación alrededor del eje Y.

Esta capacidad multieje permite a la máquina crear cortes, formas y diseños complejos, intrincados y muy detallados en una variedad de materiales, incluidos madera, plásticos, metales y compuestos. Las fresadoras CNC de 5 ejes se utilizan ampliamente en industrias como la aeroespacial, la automoción, la fabricación de muebles y la creación de prototipos, donde la precisión y las geometrías intrincadas son esenciales.

¿Cómo funciona el enrutador CNC de 5 ejes?

- Configuración de la herramienta: La herramienta de corte deseada (como una fresa o una fresa) se monta en el eje de la máquina.

- Diseño asistido por computadora (CAD): se crea un modelo digital 3D del objeto a mecanizar utilizando un software CAD.

- Programación CAM: el modelo CAD se traduce en trayectorias de herramientas e instrucciones para la máquina CNC mediante el software CAM (fabricación asistida por computadora). Esto genera el código que controla los movimientos de la máquina.

- Fijación de la pieza de trabajo: el material o la pieza de trabajo se fija de forma segura en la mesa de trabajo o plataforma del enrutador CNC mediante abrazaderas, sistemas de vacío u otros métodos de fijación.

- Configuración de la máquina: el operador del CNC carga el programa CNC en la unidad de control de la máquina y establece los parámetros de mecanizado, como velocidades de corte, trayectorias de herramientas y cambios de herramientas.

- Mecanizado multieje: durante la operación, el enrutador CNC mueve la herramienta de corte a lo largo de los ejes X, Y y Z mientras emplea simultáneamente los ejes A y B para la rotación e inclinación de la herramienta o la pieza de trabajo.

- Eje A: Gira la herramienta o pieza de trabajo de lado a lado, permitiéndole inclinarse en un ángulo relativo a la superficie de trabajo.

- Eje B: gira la herramienta o pieza de trabajo alrededor de su eje horizontal, lo que permite un movimiento de rotación adicional.

- Eliminación de material: la herramienta de corte elimina material según las trayectorias programadas de la herramienta, siguiendo instrucciones precisas del programa CNC.

- Operaciones secuenciales: el enrutador CNC ejecuta una secuencia de movimientos y cambios de herramienta según lo especificado en el programa, repitiendo el proceso hasta que la forma u objeto deseado esté completamente mecanizado.

- Acabado y control de calidad: una vez que se completa el mecanizado, la pieza terminada se somete a una inspección para garantizar que cumple con las especificaciones requeridas en cuanto a precisión, acabado superficial y tolerancia dimensional.

La capacidad del enrutador CNC de 5 ejes para maniobrar la herramienta de corte en múltiples direcciones le permite acceder a áreas difíciles de alcanzar y producir formas intrincadas con alta precisión. Esta versatilidad lo hace valioso para industrias que requieren capacidades de mecanizado complejas y precisas.

¿Cuánto cuesta una fresadora CNC de 5 ejes?

Varios factores afectarán el costo:

- Tamaño y alcance del trabajo: Las máquinas más grandes diseñadas para procesar piezas de trabajo más grandes generalmente cuestan más.

- Exactitud y precisión: las máquinas con mayor precisión y tolerancias más estrictas generalmente cuestan más.

- Potencia y velocidad del husillo: las máquinas con husillos más potentes y capacidades de mayor velocidad pueden ser más caras.

- Sistema de cambio de herramientas: las fresadoras CNC equipadas con cambiadores automáticos de herramientas permiten operaciones eficientes con múltiples herramientas, lo que aumenta los costos.

- Marcas y fabricantes: Es probable que las marcas conocidas y de buena reputación tengan precios más altos debido a su trayectoria, calidad de construcción y atención al cliente.

- Extras: Las funciones profesionales, como sistemas mejorados de recolección de polvo, interfaces de control avanzadas y personalización, pueden aumentar el costo general.

- Industria y aplicación: las máquinas diseñadas para industrias específicas (como la aeroespacial o la automotriz) pueden tener características especiales adaptadas a esas aplicaciones, lo que afecta el precio.

Al invertir en una fresadora CNC de 5 ejes, es fundamental considerar no solo el costo inicial, sino también el valor, el soporte y la idoneidad a largo plazo para sus necesidades específicas de mecanizado. Además, los precios pueden cambiar con el tiempo debido a los avances tecnológicos, la demanda del mercado y factores económicos.

¿Cuáles son las ventajas y desventajas de una fresadora CNC de 5 ejes?

- Versatilidad mejorada: la capacidad de moverse en cinco ejes permite mecanizar formas y ángulos complejos en una sola configuración, lo que reduce la necesidad de reposicionamiento y aumenta la precisión.

- Reduzca el tiempo de configuración: con movimiento multieje, el enrutador CNC de 5 ejes puede acercarse a la pieza de trabajo desde diferentes ángulos, lo que reduce la necesidad de reposicionamiento y cambios de configuración.

- Alta Precisión: Los ejes adicionales permiten que la máquina llegue a áreas inaccesibles, permitiendo mecanizar las piezas mecanizadas con mayor precisión y detalle más fino.

- Acabado superficial mejorado: el movimiento multieje permite trayectorias de herramientas más suaves, lo que reduce las marcas de herramientas y mejora el acabado superficial general de las piezas mecanizadas.

- Mayor eficiencia: completar cortes y contornos complejos en una sola operación aumenta la eficiencia general y reduce el tiempo de producción.

- Vida útil extendida de la herramienta: al mantener un ángulo constante de la herramienta con respecto a la pieza de trabajo, el mecanizado de 5 ejes reduce el desgaste y extiende la vida útil de las herramientas de corte.

- Alcance y alcance más fáciles: los ejes adicionales permiten que la herramienta alcance áreas que las enrutadores CNC tradicionales de 3 ejes no pueden, lo que permite diseños más complejos.

Desventajas del enrutador CNC de 5 ejes:

- Programación compleja: operar un enrutador CNC de 5 ejes puede requerir habilidades de programación más avanzadas que una máquina simple, lo que puede aumentar la curva de aprendizaje del operador.

- Costo inicial más alto: un enrutador CNC de 5 ejes generalmente tiene un costo inicial más alto en comparación con un enrutador CNC de 3 ejes, lo que lo convierte en una inversión significativa.

- Mantenimiento y calibración: con más piezas y ejes móviles, el mantenimiento y la calibración pueden volverse más complejos y pueden requerir experiencia especializada.

- Requisitos de espacio: Las máquinas más grandes pueden requerir más espacio en el taller o fábrica, lo que afecta el diseño y el área de trabajo disponible.

- Curva de aprendizaje pronunciada: operar un enrutador CNC de 5 ejes requiere un mayor nivel de habilidad y comprensión de las capacidades de la máquina, lo que puede resultar en una curva de aprendizaje más pronunciada para el operador.

- Interferencia de herramientas: en ciertas configuraciones, especialmente al mecanizar piezas complejas, existe el riesgo de interferencia de herramientas, donde las herramientas, los accesorios o las piezas de la máquina pueden chocar.

- Complejidad de la trayectoria de herramienta: La generación de trayectorias de herramienta para el mecanizado de 5 ejes puede ser más compleja y requiere software CAM avanzado y programadores experimentados.

Si bien un enrutador CNC de 5 ejes ofrece una versatilidad y precisión incomparables, conlleva un mayor costo y complejidad. La decisión de invertir en una fresadora CNC de 5 ejes depende de las necesidades específicas de la aplicación, el presupuesto disponible y la experiencia del operador. Para las industrias que requieren capacidades de procesamiento complejas, las ventajas a menudo superan los desafíos.

¿Cómo es el funcionamiento de una fresadora CNC de 5 ejes?

- Diseñe la pieza: utilice el software CAD para crear un modelo 3D de la pieza. Especifique dimensiones, características y tolerancias.

- Programación CAM: utilice el software CAM (fabricación asistida por computadora) para generar trayectorias de herramientas a partir de modelos CAD. Especifique herramientas de corte, velocidades, avances y otros parámetros de mecanizado.

- Configuración de la máquina: utilice abrazaderas, sistemas de vacío u otros métodos de fijación para asegurar de forma segura el material o la pieza de trabajo al enrutador CNC.

- Carga de herramientas: Monte la herramienta de corte adecuada en el eje del enrutador CNC. La elección de la herramienta depende del material y del tipo de corte requerido.

- Cargar programa CNC: cargue el programa CNC generado (código G) en la unidad de control del enrutador CNC. El programa contiene instrucciones para el movimiento de la herramienta, la velocidad y otros parámetros.

- Calibración de herramientas: calibre las herramientas y verifique la compensación de longitud de la herramienta para garantizar un mecanizado preciso. Este paso asegura que la máquina conozca la longitud exacta de cada herramienta.

- Configuración de coordenadas de trabajo: establezca coordenadas de trabajo indicando la posición del material en relación con los ejes de la máquina. Este paso ayuda a alinear el programa CNC con la pieza de trabajo real.

- Ejecute un ciclo de referencia: realice un ciclo de referencia para establecer la posición de referencia de la máquina. Esto asegura que la máquina conozca su punto de partida antes de ejecutar el programa CNC.

- Ejecución en seco: antes del mecanizado real, se realiza una ejecución en seco para simular el movimiento de la herramienta sin cortar. Esto ayuda a identificar cualquier problema potencial y garantiza que el programa esté libre de errores.

- Iniciar procesamiento: inicie el programa CNC y la máquina comenzará a ejecutar la ruta de la herramienta. El enrutador CNC de 5 ejes mueve simultáneamente la herramienta de corte a lo largo de los ejes X, Y y Z, mientras utiliza los ejes A y B para rotación e inclinación.

- Monitoreo: Monitoree si hay alguna anomalía durante el procesamiento. Algunos operadores utilizan capacidades de software para simular trayectorias de herramientas en tiempo real.

- Cambio de herramienta (si es necesario): si el programa CNC requiere varias herramientas, el enrutador CNC realizará automáticamente el cambio de herramienta de acuerdo con las instrucciones del programa.

- Control de calidad: una vez finalizado el procesamiento, se verifica la precisión, el acabado de la superficie y cualquier otro parámetro de calidad de las piezas terminadas.

- Descargue piezas: retire las piezas terminadas del enrutador CNC y, si es necesario, prepare la máquina para el siguiente trabajo.

Operar un enrutador CNC de 5 ejes requiere un operador capacitado con conocimientos de programación CNC, selección de herramientas y configuración de la máquina. El mantenimiento y la calibración regulares ayudan a garantizar un rendimiento y una precisión óptimos.

¿Cómo mantener una fresadora CNC de 5 ejes?

Mantenimiento diario

- Limpieza: Limpie periódicamente la mesa de trabajo, los portaherramientas y las áreas circundantes para eliminar virutas, polvo y residuos. Utilice sopladores de aire, cepillos o sistemas de aspiración. Limpie y lubrique los rieles guía y los tornillos de bolas para evitar la acumulación y garantizar un movimiento suave.

- Verifique los niveles de refrigerante: asegure un suministro adecuado de refrigerante para enfriar y lubricar la herramienta de corte durante el mecanizado. Compruebe los niveles de refrigerante y rellénelo si es necesario.

- Inspeccionar los portaherramientas: Examine los portaherramientas en busca de signos de desgaste, daño o contaminación. Reemplácelos o límpielos según sea necesario.

- Verificar el movimiento del eje: mueva manualmente cada eje para confirmar un movimiento suave y sin restricciones. Compruebe si hay ruidos o resistencia inusuales.

Mantenimiento semanal

- Lubricación: Lubrique periódicamente las piezas móviles de la máquina según las recomendaciones del fabricante. Preste atención a los rodamientos, husillos de bolas y otros componentes críticos.

- Inspección de herramientas: Inspeccione las herramientas de corte en busca de desgaste, astillas o daños. Reemplace las herramientas desgastadas o dañadas rápidamente para mantener la precisión del mecanizado.

- Verifique la presión del aire: asegúrese de que la presión del aire para los sistemas neumáticos esté dentro del rango recomendado. Compruebe si hay fugas y solucione cualquier problema.

Mantenimiento mensual

- Inspeccionar el husillo: revise el husillo en busca de ruidos, vibraciones o descentramiento inusuales. Realice cualquier mantenimiento requerido o, si es necesario, consulte con el fabricante para obtener servicio profesional.

- Calibración: realice comprobaciones de calibración de rutina para garantizar un posicionamiento preciso de la herramienta. Verifique la precisión de los ejes A y B midiendo sus movimientos con los valores programados.

- Revisión y actualización del software: mantenga actualizado el software y el firmware de control del CNC. Busque actualizaciones o parches proporcionados por el fabricante y aplíquelos según sea necesario.

Mantenimiento trimestral

- Inspección de rodamientos y husillos de bolas: Inspeccione y, si es necesario, reemplace los rodamientos y husillos de bolas. El mantenimiento regular de estos componentes es esencial para una precisión a largo plazo.

- Copia de seguridad de parámetros y programas: realice copias de seguridad periódicas de los parámetros de la máquina, bibliotecas de herramientas y programas CNC. Esto garantiza que se puedan restaurar datos importantes en caso de mal funcionamiento de la máquina o pérdida de datos.

Mantenimiento Anual

- Inspección profesional: programe una inspección profesional anual realizada por un técnico calificado. Esto puede implicar comprobaciones, alineaciones y ajustes más profundos que requieren conocimientos y herramientas especializados.

- Reemplace las piezas de desgaste: reemplace cualquier pieza que haya llegado al final de su vida útil, incluidas correas, sellos y otros componentes desgastados.

Si sigue un programa de mantenimiento regular y soluciona los problemas con prontitud, puede prolongar la vida útil de su enrutador CNC de 5 ejes y garantizar un rendimiento constante y preciso. Consulte siempre el manual del usuario de la máquina para conocer las pautas de mantenimiento específicas proporcionadas por el fabricante.