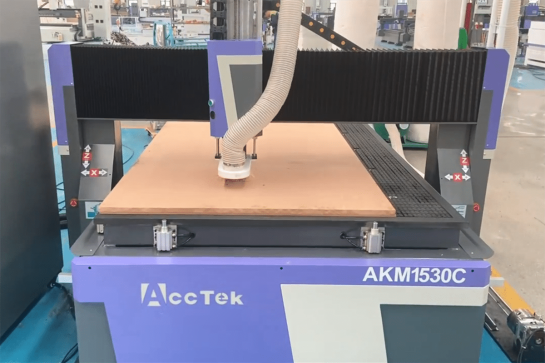

Enrutador CNC de cabezales múltiples

La fresadora CNC de cabezales múltiples puede realizar varias tareas simultáneamente, aumentando así la velocidad de producción sin comprometer la precisión. Puede realizar cortes, tallados, grabados y formas complejos en diferentes materiales como madera, plásticos y compuestos.

El enrutador CNC de cabezales múltiples brinda flexibilidad al permitir diferentes configuraciones de herramientas, lo que permite a los operadores realizar diseños complejos en una sola operación. Ya sea creando patrones detallados, fabricando componentes de muebles o creando prototipos, las fresadoras CNC de cabezales múltiples ofrecen resultados consistentes y de alta calidad. Su naturaleza programable permite la automatización y la repetibilidad, lo que reduce los errores humanos y el desperdicio de materiales y, al mismo tiempo, optimiza el rendimiento de la producción. Esto lo convierte en un activo valioso en industrias donde la precisión, la eficiencia y la versatilidad son cruciales.

Consejos para elegir la fresadora CNC de cabezales múltiples adecuada

Requerimientos de aplicacion

Plantilla

Configuración del cabezal

Tamaño de la pieza de trabajo y capacidad de la mesa de trabajo.

Precisión y exactitud

Compatibilidad de software

Eliminación de polvo y eliminación de virutas.

Fácil de usar y programar

Sistema de cambio de herramientas

Soporte y servicio

Presupuesto y ROI

Comentarios y sugerencias

¿Qué materiales puede cortar una fresadora CNC multicabezal?

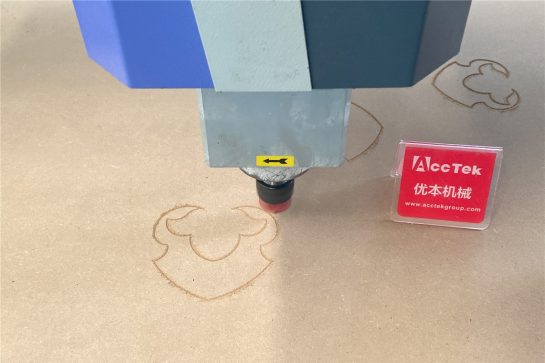

Madera

- Pino

- Roble

- Arce

- Madera contrachapada

- MDF

- Cedro

- Teca

Plásticos

- Acrílico

- PVC

- HDPE

- LDPE

- policarbonato

- PET

- PU

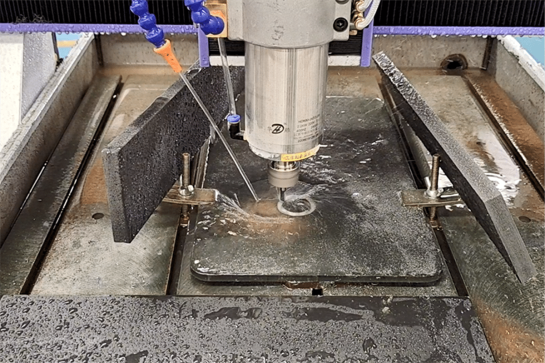

Metal

- Acero Inoxidable

- Acero al Carbón

- Acero al Carbón

- Latón

- Cobre

- Titanio

- Gold

Otros

- Caucho

- Fibra de Carbono

- Laminados

- Cuero

- Cristal

- Piedra

- Cerámicas

Industria de Aplicaciones

Industria de construccion

La integración de enrutadores CNC en los flujos de trabajo de construcción ha marcado el comienzo de una nueva era caracterizada por detalles meticulosos, creación rápida de prototipos y mejor utilización de materiales.

Industria aeroespacial

El enrutador CNC se usa ampliamente en ingeniería aeroespacial debido a su capacidad incomparable para tallar diseños complejos, fabricar piezas complejas y garantizar tolerancias estrictas.

Industria de la joyería

El enrutador CNC revoluciona la forma en que se diseña y fabrica la joyería fina al brindar precisión y eficiencia incomparables y producir diseños complejos con meticulosa atención al detalle.

Industria de talla de piedra

La integración de las fresadoras CNC en la industria del tallado en piedra no sólo está revolucionando la forma en que los artesanos tallan, sino que también está redefiniendo los límites de las posibilidades artísticas en esta antigua práctica.

Blog

¿Cuáles son los impactos ambientales del uso del enrutador CNC?

¿Cuál es la diferencia entre las enrutadores CNC de 3 y 4 ejes?

¿Cuál es la vida útil del enrutador CNC?

¿Qué factores afectarán el acabado superficial de las piezas mecanizadas?

¿Cuál es el rango de velocidad del husillo del enrutador CNC?

¿Cómo optimizar la ruta de la herramienta para el enrutador CNC?

Preguntas frecuentes

¿Qué puede hacer una fresadora CNC de cabezales múltiples?

- Procesamiento simultáneo: Una de sus principales características es la capacidad de operar múltiples cabezales de corte simultáneamente. Esto aumenta la productividad al realizar múltiples tareas simultáneamente.

- Corte versátil: puede cortar una variedad de materiales, incluidos madera, plástico, compuestos, espuma y más. Esta versatilidad lo hace adecuado para una variedad de aplicaciones.

- Tallado y grabado complejos: con un control preciso, puede crear patrones, tallados y grabados complejos en una variedad de materiales, lo que lo hace ideal para aplicaciones de carpintería, señalización y arte.

- Enrutamiento y conformado: Puede realizar operaciones de fresado y conformado, permitiendo la creación de formas tridimensionales complejas con alta precisión.

- Enrutamiento de alta velocidad: con su potente husillo y su avanzado sistema de control, puede lograr enrutamiento de alta velocidad y mejorar la eficiencia general de la producción.

- Automatización y repetibilidad: Automatiza el proceso de producción, asegurando resultados consistentes y repetibles para la fabricación a gran escala.

- Optimización de la producción: aumente la productividad minimizando el desperdicio de material, reduciendo la mano de obra y garantizando una producción consistente y de alta calidad.

- Personalización: Proporciona flexibilidad en la personalización al permitir una variedad de configuraciones de herramientas y la capacidad de cambiar entre diferentes cabezales o herramientas para diferentes operaciones.

- Creación de prototipos: produzca rápidamente prototipos y modelos para diferentes industrias, facilitando la verificación y prueba del diseño.

- Acabado de materiales: alisar una superficie, agregar un acabado decorativo o crear textura en un material para lograr un efecto estético o funcional específico.

La versatilidad, precisión y capacidades de automatización del enrutador CNC de cabezales múltiples lo convierten en un activo valioso para industrias como la carpintería, la fabricación, la creación de prototipos, la aeroespacial, la automotriz y más, capaz de completar una variedad de tareas de mecanizado de manera eficiente y precisa.

¿Cuáles son los tipos de enrutadores CNC de cabezales múltiples?

- Enrutador CNC multiproceso (secuencial)

- Operación: Este enrutador CNC utiliza múltiples husillos, pero cada husillo está dedicado a un paso de mecanizado específico. La máquina puede cambiar entre husillos para diferentes operaciones en secuencia.

- Ventajas: El procesamiento secuencial optimiza la precisión y la flexibilidad, permitiendo realizar diferentes tareas sin afectar la eficiencia.

- Enrutador CNC de cabezales múltiples (síncrono)

- Operación: Este enrutador CNC tiene múltiples husillos que pueden operarse simultáneamente. Cada cabezal puede realizar operaciones independientes en diferentes partes de la pieza de trabajo simultáneamente.

- Ventajas: El procesamiento simultáneo aumenta significativamente la velocidad de producción sin sacrificar la precisión, lo que permite fabricarla de manera eficiente en grandes volúmenes.

- Enrutador CNC multifunción híbrido

- Operación: El enrutador CNC multifunción híbrido combina las funciones tradicionales del enrutador CNC con funciones adicionales, como una antorcha de corte por plasma, una cuchilla vibratoria, una unidad de perforación y otras funciones adicionales.

- Ventajas: Estas máquinas ofrecen versatilidad en una sola unidad, ampliando la gama de tareas que pueden realizar. Son versátiles y adecuados para una variedad de aplicaciones dentro de un solo sistema.

Estos tipos satisfacen diferentes necesidades y preferencias de fabricación. La elección depende del nivel de mecanizado simultáneo requerido, la complejidad de la operación y la gama de funciones necesarias para tareas de mecanizado eficientes y precisas. Cada tipo tiene sus ventajas únicas y es adecuado para diversas industrias y aplicaciones.

¿Cuál es el precio de una fresadora CNC de cabezales múltiples?

En circunstancias normales, el precio de una fresadora CNC de cabezales múltiples oscila en promedio entre 5,000 y 20,000 dólares estadounidenses. Es importante tener en cuenta que estos rangos de precios son aproximados y los costos reales pueden variar según los requisitos específicos, las opciones de personalización y la estrategia de precios del fabricante. Además, los costos pueden aumentar a medida que se agregan características como cambiadores automáticos de herramientas, sistemas de control avanzados, mejoras de precisión y configuraciones especializadas. Comuníquese con nuestro personal de ventas para conocer precios específicos; ellos le cotizarán según las especificaciones de la máquina que necesita.

¿Por qué elegir una fresadora CNC de cabezales múltiples?

- Mayor productividad: el enrutador CNC de cabezales múltiples permite el procesamiento simultáneo u operaciones secuenciales, lo que aumenta significativamente la velocidad de producción sin comprometer la precisión. Esta característica optimiza la eficiencia y el rendimiento del flujo de trabajo.

- Versatilidad y flexibilidad: estas máquinas pueden adaptarse a una variedad de operaciones en una variedad de materiales, desde corte y grabado hasta perforación y conformado. La capacidad de manejar una variedad de tareas en una sola configuración mejora la versatilidad de fabricación.

- Reduzca los costos de producción: al optimizar el tiempo de producción y minimizar la intervención manual, el enrutador CNC de cabezales múltiples ayuda a ahorrar costos. Aumenta la productividad, reduce los gastos de mano de obra y reduce el desperdicio de material a través de procesos eficientes.

- Precisión y consistencia: esta fresadora CNC proporciona alta precisión y consistencia durante el mecanizado. Ya sea que se realicen operaciones secuenciales o simultáneas, la precisión de cada cabezal garantiza resultados consistentes en toda la pieza de trabajo.

- Procesamiento paralelo: varios cabezales funcionan simultáneamente para lograr un procesamiento paralelo. Esto es especialmente beneficioso para series de producción a gran escala, ya que se pueden producir simultáneamente varias piezas idénticas o similares.

- Adaptabilidad a diversos materiales: el enrutador CNC de cabezales múltiples puede procesar una variedad de materiales, incluidos madera, plásticos y materiales compuestos. Esta adaptabilidad los hace adecuados para industrias con diferentes requisitos de materiales.

- Flujo de trabajo optimizado: el enrutador CNC de cabezales múltiples puede realizar múltiples operaciones en una sola configuración, lo que simplifica el flujo de trabajo de producción. Esto suaviza el proceso, reduce los cuellos de botella y aumenta el rendimiento general.

- Creación de prototipos simplificada: para las industrias que implican la creación de prototipos, acelera el proceso de diseño iterativo. Las operaciones sincronizadas y las capacidades de producción rápida ayudan a producir y probar prototipos rápidamente.

- Ventajas competitivas: invertir en tecnologías de procesamiento avanzadas, como enrutadores CNC de cabezales múltiples, puede proporcionar tiempos de respuesta más rápidos, mayor precisión y capacidades de producción más sólidas que los enrutadores CNC tradicionales de un solo cabezal, lo que brinda ventajas competitivas.

- Escalabilidad y personalización: este enrutador CNC ofrece configuraciones personalizables, lo que permite a los usuarios adaptar la máquina a las necesidades cambiantes de producción. Esta escalabilidad respalda el crecimiento empresarial y la diversificación empresarial.

En última instancia, elegir una fresadora CNC de cabezales múltiples puede ayudar a los fabricantes a optimizar los procesos de producción, mejorar la eficiencia, ampliar las capacidades y satisfacer las necesidades de un panorama de mercado dinámico y competitivo.

¿Cómo mantener el enrutador CNC de cabezales múltiples?

- Limpieza regular: limpie la máquina con regularidad para eliminar el polvo, la suciedad y los residuos. Utilice aire comprimido, cepillos o un sistema de aspiración para limpiar el área de trabajo, el husillo, los rieles guía y los husillos de bolas.

- Lubricación: Siga las pautas del programa de lubricación del fabricante. Aplique lubricantes adecuados a las piezas móviles de la máquina, como rieles, cojinetes y tornillos de bolas, para reducir la fricción y el desgaste.

- Supervise el sistema de enfriamiento: verifique los niveles de refrigerante y asegúrese de que el sistema de enfriamiento esté funcionando correctamente, especialmente en máquinas con husillos de alta velocidad. Limpie o reemplace los filtros para evitar el sobrecalentamiento y mantener el rendimiento del husillo.

- Mantenimiento del portaherramientas y del portaherramientas: Inspeccione y limpie el portabrocas y el portaherramientas y reemplácelos si están desgastados. El mantenimiento adecuado del portaherramientas facilita un mecanizado preciso.

- Verifique el descentramiento: verifique y mida periódicamente el descentramiento del husillo para garantizar la concentricidad. Corrija rápidamente cualquier problema para mantener la precisión de las operaciones de mecanizado.

- Verifique la alineación y calibración: verifique y recalibre periódicamente la máquina para garantizar un posicionamiento y alineación precisos. Verifique la alineación del husillo, la cuadratura del eje y la geometría general de la máquina.

- Inspección de componentes eléctricos: verifique las conexiones eléctricas, los cables y el cableado con regularidad. Apriete las conexiones sueltas y reemplace los cables dañados para evitar problemas eléctricos que puedan afectar el rendimiento de la máquina.

- Sistema de eliminación de polvo: si está equipado con un sistema de eliminación de polvo, limpie o reemplace el filtro con regularidad para garantizar una eliminación eficaz de las virutas y el polvo. Los sistemas limpios promueven un ambiente de trabajo más saludable.

- Actualizaciones de software y copias de seguridad: mantenga actualizado el software de control de su máquina con la última versión del fabricante. Realice periódicamente copias de seguridad de las configuraciones y programas importantes de la máquina.

- Capacitación y educación del operador: los operadores reciben capacitación sobre el funcionamiento adecuado de la máquina, los procedimientos de mantenimiento y los protocolos de seguridad. Operadores bien capacitados pueden ayudar a prevenir problemas y realizar el mantenimiento de rutina de manera eficiente.

- Inspección del movimiento de los ejes: verifique periódicamente el movimiento de cada eje. Verifique que el movimiento sea suave y resuelva cualquier anomalía rápidamente para evitar problemas mecánicos.

- Medidas de seguridad: asegúrese de que las funciones de seguridad, como paradas de emergencia, enclavamientos y protecciones, estén en su lugar y funcionen correctamente. Pruebe estas medidas de seguridad periódicamente para asegurarse de que funcionen como se espera.

- Inspección y reemplazo de herramientas: controle periódicamente el desgaste de las herramientas y reemplace las herramientas de corte según sea necesario. Las cuchillas desgastadas afectan la calidad del corte y aumentan la carga sobre la máquina.

- Niveles de refrigerante y lubricante: verifique los niveles de refrigerante y lubricante con regularidad. Asegúrese de que estén en los niveles recomendados para un rendimiento y una vida útil óptimos de los componentes de su máquina.

- Capacitación del operador: asegúrese de que los operadores estén adecuadamente capacitados en los procedimientos de operación y mantenimiento de la máquina. Operadores bien capacitados facilitan el mantenimiento adecuado y el uso eficiente de las enrutadores CNC.

- Reparaciones profesionales: cuando sea necesario, contrate técnicos profesionales para realizar inspecciones o reparaciones en profundidad más allá de las tareas de mantenimiento de rutina.

Al implementar un programa de mantenimiento proactivo y programado, puede maximizar la vida útil de su enrutador CNC de cabezales múltiples, minimizar el tiempo de inactividad y garantizar resultados de mecanizado consistentes y precisos.

¿Cuáles son las diferencias entre una fresadora CNC normal y una fresadora CNC de cabezales múltiples?

- Número de cabezas/ejes

- Enrutador CNC ordinario: generalmente equipado con un solo husillo, que se limita a realizar una operación en la pieza de trabajo a la vez.

- Fresadora CNC multicabezal: tiene múltiples husillos, lo que permite operaciones simultáneas o secuenciales en la misma o múltiples piezas.

- Capacidad de procesamiento

- Fresadora CNC ordinaria: realiza una tarea a la vez, lo que requiere múltiples configuraciones o cambios de herramientas para diferentes operaciones.

- Enrutador CNC de cabezales múltiples: Admite procesamiento simultáneo u operaciones secuenciales, lo que reduce el tiempo de producción al realizar varias tareas simultáneamente o cambiar entre diferentes cabezales operativos sin intervención manual.

- Versatilidad y flexibilidad

- Enrutador CNC común: tiene una capacidad limitada para manejar múltiples operaciones al mismo tiempo y generalmente requiere múltiples configuraciones para diferentes tareas.

- Fresadora CNC de cabezales múltiples: Proporciona mayor versatilidad porque cada cabezal puede dedicarse a una tarea o material específico, lo que reduce la necesidad de cambios frecuentes de herramientas.

- Eficiencia y velocidad

- Enrutador CNC normal: procesa las tareas de forma secuencial, lo que puede extender el tiempo de producción para proyectos complejos.

- Enrutador CNC de cabezales múltiples: Proporciona mayor eficiencia y velocidad a través del procesamiento paralelo, reduciendo significativamente el tiempo necesario para completar múltiples tareas.

- Complejidad y precisión

- Enrutador CNC ordinario: adecuado para operaciones más simples, que pueden requerir configuraciones adicionales para completar procesos complejos o de varios pasos.

- Enrutador CNC de cabezales múltiples: Capaz de manejar tareas y diseños complejos con precisión gracias a la capacidad de realizar múltiples operaciones en una sola configuración.

- Requisitos de costo y espacio

- Enrutador CNC normal: normalmente es más rentable y requiere menos espacio debido al husillo único.

- Enrutador CNC de cabezales múltiples: esto puede implicar un costo de inversión inicial más alto, pero puede aumentar la productividad y la eficiencia, compensando potencialmente la inversión a través de una mayor producción.

- Manipulación de materiales:

- Fresadora CNC ordinaria: adecuada para una variedad de materiales, pero puede requerir más cambios de herramienta para diferentes materiales.

- Enrutador CNC de cabezales múltiples: puede procesar eficientemente varios materiales de manera simultánea o secuencial, brindando flexibilidad en el procesamiento de materiales.

La elección entre una fresadora CNC normal o una fresadora CNC de cabezales múltiples depende de las necesidades específicas de fabricación, la complejidad de la tarea y el nivel de eficiencia requerido en el proceso de producción. Las fresadoras CNC de cabezales múltiples se prefieren en industrias donde el mecanizado simultáneo y la versatilidad son cruciales para satisfacer las necesidades de producción.

¿Cuáles son las diferencias entre una fresadora CNC ATC y una fresadora CNC de cabezales múltiples?

- Mecanismo de cambio de herramienta

- Enrutador CNC ATC: Equipado con un cambiador automático de herramientas que puede cambiar rápida y automáticamente entre diferentes herramientas de corte o brocas. Por lo general, alberga varias herramientas en una plataforma giratoria o estante, lo que permite cambiar las herramientas rápidamente durante la operación sin intervención manual.

- Enrutador CNC de cabezales múltiples: Tener múltiples husillos o cabezales de fresado funcionando de forma simultánea o secuencial. El cambio de herramientas implica moverse entre diferentes husillos en lugar de cambiar herramientas en un solo husillo durante la operación.

- Número de cabezales/husillo

- Enrutador CNC ATC: utiliza un solo husillo, pero puede cambiar automáticamente entre varias herramientas almacenadas en el almacén de herramientas.

- Fresadora CNC de cabezales múltiples: Contiene múltiples husillos, cada uno dedicado a una tarea específica o capaz de operar simultáneamente para aumentar la productividad.

- Capacidad de procesamiento

- Enrutador CNC ATC: Optimizado para manejar una variedad de herramientas dentro de un solo husillo, lo que le permite realizar diferentes operaciones sin la necesidad de cambiar herramientas manualmente.

- Fresadora CNC de cabezales múltiples: Utiliza múltiples husillos para lograr un mecanizado simultáneo o secuencial, permitiendo realizar varias operaciones en paralelo sobre la pieza de trabajo.

- Eficiencia y velocidad

- Enrutador CNC ATC: aumente la eficiencia al reducir el tiempo de inactividad asociado con los cambios manuales de herramientas. Las herramientas se pueden precargar en el almacén de herramientas y el enrutador CNC puede seleccionar y reemplazar herramientas automáticamente según sea necesario.

- Enrutador CNC de cabezales múltiples: aumente la eficiencia mediante el uso de múltiples husillos para realizar operaciones simultáneamente o cambie entre cabezales para diferentes operaciones sin tener que cambiar herramientas manualmente.

- Versatilidad y flexibilidad

- Fresadora CNC ATC: Proporciona versatilidad al permitir el uso de una variedad de herramientas dentro de un solo husillo, ampliando la gama de tareas que puede realizar sin detener el proceso de mecanizado.

- Fresadora CNC multicabezal: Proporciona versatilidad al permitir mecanizados simultáneos o secuenciales con diferentes husillos (cada husillo dedicado a una operación específica).

- Capacidad de la herramienta

- Enrutador CNC ATC: el almacén de herramientas generalmente puede acomodar múltiples herramientas, y el enrutador CNC puede seleccionar automáticamente herramientas del almacén de herramientas durante la operación.

- Enrutador CNC de cabezales múltiples: el número de herramientas está determinado por el número de husillos. Cada husillo tiene su herramienta dedicada y la máquina puede cambiar entre husillos para realizar diferentes operaciones.

- Complejidad y precisión

- Enrutador CNC ATC: ideal para una variedad de operaciones, pero los procesos complejos o de varios pasos pueden requerir cambios de herramientas adicionales.

- Enrutador CNC de cabezales múltiples: al utilizar múltiples husillos para realizar diferentes operaciones de manera simultánea o secuencial, se pueden manejar tareas complejas con precisión.

- Requisitos de costo y espacio

- Enrutador CNC ATC: Normalmente la inversión inicial es mayor debido al mecanismo de cambio automático de herramienta. Se requiere espacio adicional para el cargador.

- Enrutador CNC de cabezales múltiples: puede tener una inversión inicial menor en comparación con una fresadora CNC ATC, pero aún requiere espacio para múltiples husillos.

Aunque tanto las fresadoras CNC ATC como las fresadoras CNC de cabezales múltiples mejoran la eficiencia del procesamiento, la principal diferencia radica en sus métodos de cambio de herramientas. Las fresadoras CNC ATC cambian automáticamente las herramientas dentro de un solo husillo, mientras que las fresadoras CNC de cabezales múltiples utilizan varios husillos, cada uno con sus herramientas dedicadas. La elección entre los dos depende de los requisitos de producción específicos y del nivel de automatización requerido.

¿Cuáles son las causas de la vibración del husillo CNC de múltiples cabezales?

- Herramientas desequilibradas

- Motivo: La distribución desigual de la masa en la herramienta de corte o en el portaherramientas puede provocar un desequilibrio.

- Solución: Equilibre e instale correctamente las herramientas de corte. Inspeccione y reemplace periódicamente las herramientas desgastadas o dañadas.

- Herramientas desgastadas o dañadas

- Motivo: Las herramientas de corte desgastadas o dañadas pueden provocar fuerzas de corte desiguales y provocar vibraciones.

- Solución: Inspeccione y reemplace periódicamente las herramientas de corte desgastadas o dañadas. Garantizar la correcta selección y calidad de las herramientas.

- Rodamientos desgastados

- Causa: Con el tiempo, los cojinetes del husillo se desgastan, lo que provoca un aumento del juego y la vibración.

- Solución: Supervise el estado de los rodamientos y reemplácelos según sea necesario. El mantenimiento regular del husillo incluye lubricación e inspecciones de rodamientos.

- Desviación de la herramienta

- Causa: Al girar, el eje de la herramienta se desvía de la línea central verdadera, provocando golpes y vibraciones.

- Solución: compruebe periódicamente el descentramiento de la herramienta. Las herramientas con descentramiento excesivo deben reemplazarse o reafilarse. Asegure el mantenimiento adecuado del portaherramientas y del mandril.

- sujetadores sueltos

- Causa: Los pernos, tuercas u otros sujetadores flojos en el conjunto del eje pueden causar inestabilidad.

- Solución: Inspeccione y apriete periódicamente todos los sujetadores en el conjunto del husillo y el portaherramientas para eliminar cualquier juego.

- La fuerza de corte es demasiado grande

- Motivo: intentar eliminar demasiado material en una sola pasada o utilizar estrategias de corte incorrectas puede provocar vibraciones y fuerzas de corte excesivas.

- Solución: Optimice los parámetros de corte, las trayectorias de las herramientas y la profundidad de corte para reducir las fuerzas de corte. Considere retirar el material pesado en varias pasadas.

- Propiedades materiales

- Motivo: El mecanizado de determinados materiales con propiedades de amortiguación deficientes puede provocar un aumento de la vibración.

- Solución: Ajuste los parámetros y estrategias de corte para materiales propensos a vibraciones. Considere la posibilidad de utilizar un portaherramientas con amortiguación de vibraciones.

- Refrigeración insuficiente

- Motivo: un enfriamiento insuficiente del husillo provocará expansión térmica y afectará el rendimiento del husillo.

- Solución: Asegure una buena refrigeración y ventilación del husillo. Supervise y mantenga los sistemas de refrigeración con regularidad.

Las inspecciones periódicas, el mantenimiento preventivo y el seguimiento de las pautas del fabricante son clave para identificar y mitigar las causas de la vibración del husillo en enrutadores CNC de cabezales múltiples. Abordar estos problemas con prontitud ayudará a mantener el rendimiento óptimo de la máquina y a prolongar la vida útil de su equipo.