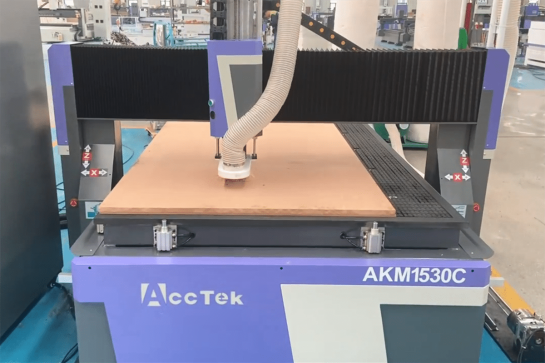

Roteador CNC Industrial

A fresadora CNC industrial é equipada com motores potentes e sistemas de controle avançados que podem lidar com flexibilidade com uma variedade de materiais, incluindo madeira, alumínio, compósitos e plásticos. Equipado com um fuso que acomoda diversas ferramentas de corte, é capaz de executar projetos complexos com incrível precisão, reduzindo o desperdício de material e erros humanos. Os roteadores CNC industriais permitem que os fabricantes obtenham designs e formas complexas com qualidade consistente e, portanto, são amplamente utilizados em áreas como produção em massa, prototipagem e fabricação personalizada.

Dicas para escolher o roteador CNC industrial certo

Requisitos da aplicação

Dimensões da máquina e área de trabalho

Potência e velocidade do fuso

Precisão e exatidão

Sistema de controle

Ferramentas e compatibilidade

Construção e durabilidade

De fácil manutenção

Suporte e serviço

Considerações de orçamento

Expansões e atualizações futuras

Comentários e sugestões

Que materiais um roteador CNC industrial pode cortar?

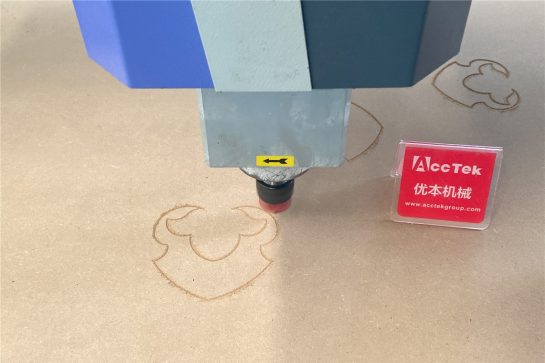

Madeira

- Pinho

- Carvalho

- Bordo

- Madeira compensada

- MDF

- cedro

- Teca

Plásticos

- Acrílico

- PVC

- HDPE

- LDPE

- policarbonato

- PET

- PU

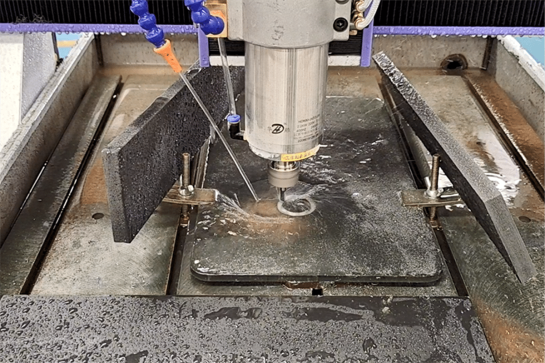

Metal

- Aço inoxidável

- Aço carbono

- Alumínio

- Alumínio

- Cobre

- Titânio

- Dourado

Outros

- Caucho

- Fibra de Carbono

- laminados

- Couro

- Vidro

- pedra

- Cerâmica

Indústria de Aplicação

Indústria de construção

A integração de roteadores CNC em fluxos de trabalho de construção inaugurou uma nova era caracterizada por detalhes meticulosos, prototipagem rápida e utilização aprimorada de materiais.

Indústria aeroespacial

A fresadora CNC é amplamente utilizada na engenharia aeroespacial devido à sua capacidade incomparável de esculpir projetos complexos, fabricar peças complexas e garantir tolerâncias rígidas.

Indústria de joias

A fresadora CNC revoluciona a forma como as joias finas são projetadas e fabricadas, proporcionando precisão e eficiência incomparáveis e produzindo designs complexos com atenção meticulosa aos detalhes.

Indústria de escultura em pedra

A integração de fresadoras CNC na indústria de escultura em pedra não está apenas revolucionando a forma como os artesãos esculpem, mas também redefinindo os limites das possibilidades artísticas nesta prática milenar.

Blog

Quais são os impactos ambientais do uso do roteador CNC?

Qual é a diferença entre roteadores CNC de 3 e 4 eixos?

Qual é a vida útil do roteador CNC?

Quais fatores afetarão o acabamento superficial das peças usinadas?

Qual é a faixa de velocidade do fuso do roteador CNC?

Como otimizar o caminho da ferramenta para roteador CNC?

Perguntas Frequentes

O que é uma fresadora CNC industrial?

Os principais componentes de um roteador CNC industrial incluem um sistema de controle acionado por software especializado, um fuso que abriga a ferramenta de corte, uma superfície de trabalho estável e um sistema de acionamento complexo que pode se mover ao longo de vários eixos.

Os roteadores CNC industriais são conhecidos por sua alta precisão, repetibilidade e eficiência na conversão de projetos digitais (geralmente criados em software CAD) em produtos ou componentes físicos. É adequado para marcenaria, metalurgia, sinalização, prototipagem e muito mais, atendendo às necessidades de todos os setores. Os roteadores CNC industriais simplificam o processo de produção e permitem a produção de projetos complexos com altíssima precisão, ao mesmo tempo que reduzem significativamente o tempo de produção e o desperdício de material. Sua adaptabilidade e precisão o tornam indispensável na fabricação e fabricação modernas.

Em quais indústrias os roteadores CNC industriais são usados?

- Carpintaria: Fabricação de móveis, armários, portas e trabalhos em madeira complexos.

- Metalurgia: Modelagem e corte de peças metálicas para diversas aplicações.

- Fabricação de plástico: Corte, fresagem e conformação de materiais plásticos para produtos como protótipos, moldes e sinalização.

- Aeroespacial: Componentes usinados para aeronaves, espaçonaves e estruturas relacionadas.

- Automotivo: Fabricação de peças e protótipos de veículos.

- Sinalização: Materiais de corte e gravação usados na fabricação de sinalização e exibição.

- Fabricação de Eletrônicos: Criação de componentes personalizados para dispositivos eletrônicos.

- Embalagem: Crie soluções de embalagem personalizadas com designs complexos e corte preciso.

- Construção: Fabricação de elementos de construção, moldes e montagens para projetos de construção.

- Arte e Escultura: Crie esculturas complexas e designs artísticos.

- Educação: Usado em ambientes educacionais para fins de treinamento e ensino em engenharia e design.

- Médico: Produz dispositivos médicos, componentes e protótipos personalizados.

- Têxteis e Vestuário: Corte de precisão de tecidos e materiais para a indústria têxtil e de confecção.

- Corte de Pedra: Escultura e corte de pedra para aplicações arquitetônicas, monumentos e arte.

A capacidade dos roteadores CNC industriais de se adaptarem a uma variedade de materiais e realizarem operações de corte precisas os torna uma ferramenta essencial em indústrias onde a precisão, a eficiência e a personalização são cruciais. Sua capacidade de lidar com diferentes aplicações os torna um ativo valioso em processos modernos de fabricação.

Qual é a diferença entre uma fresadora CNC de mesa e uma fresadora CNC industrial?

- Dimensões e pegada

- Roteador CNC de mesa: Normalmente menor e projetado para ser montado em uma mesa ou bancada de trabalho. Estas máquinas são mais compactas e adequadas para oficinas menores ou amadores.

- Roteador CNC Industrial: Maior e mais resistente. Projetadas para ambientes industriais, essas máquinas apresentam áreas de trabalho maiores para acomodar uma gama mais ampla de materiais e projetos maiores.

- Capacidade de corte

- Roteador CNC de mesa: Ideal para projetos e materiais menores devido à área de corte limitada e fuso menos potente.

- Roteador CNC Industrial: Capaz de lidar com materiais maiores e mais densos. Equipado com fuso mais potente para corte eficiente de diversos materiais em escala industrial.

- Estrutura e Rigidez

- Roteador CNC de mesa: Normalmente feito de materiais mais leves para manter a portabilidade. A estrutura pode ser menos rígida do que a sua contraparte industrial.

- Roteadora CNC Industrial: Fabricada em materiais de alta resistência como ferro fundido ou aço, proporcionando maior rigidez e estabilidade. Obtenha cortes consistentes e precisos mesmo em processos de produção industriais exigentes.

- Potência e velocidade

- Roteador CNC de mesa: normalmente possui recursos de menor potência e velocidade. Ideal para tarefas de corte mais leves e projetos de hobby.

- Roteador CNC Industrial: equipado com fuso de maior potência e velocidade de corte mais rápida. Capaz de lidar com as operações pesadas de corte e usinagem exigidas na produção industrial.

- Exatidão e precisão

- Roteador CNC de mesa: Fornece boa precisão para pequenos projetos, mas pode ter limitações para atingir o mesmo nível de precisão das máquinas industriais.

- Roteador CNC Industrial: Projetado para alta precisão e repetibilidade. Estas máquinas podem manter tolerâncias rigorosas em todos os momentos, tornando-as adequadas para aplicações industriais exigentes.

- Trocadores de ferramentas e automação

- Roteadores CNC de mesa: normalmente não possuem sistemas de troca automática de ferramentas. As trocas de ferramentas podem exigir intervenção manual, limitando a eficiência.

- Roteador CNC Industrial: Muitos modelos industriais são equipados com trocadores automáticos de ferramentas, permitindo transições perfeitas entre diferentes ferramentas durante a usinagem, o que aumenta a eficiência e a produtividade.

- Custo

- Roteador CNC de mesa: Normalmente mais barato que os moinhos industriais, adequado para amadores e pequenas empresas.

- Roteador CNC Industrial: Requer um investimento inicial maior devido ao seu tamanho maior, maior funcionalidade e construção robusta. No entanto, a eficiência e as capacidades de produção muitas vezes justificam o custo das aplicações industriais.

- Escopo da Aplicação

- Roteador CNC de mesa: Ideal para prototipagem, produção em pequena escala e projetos amadores. Pode haver limitações no tratamento de tarefas industriais maiores ou mais complexas.

- Roteador CNC Industrial: Personalizado para produção, fabricação e aplicações de alto volume que exigem precisão, velocidade e capacidade de lidar com materiais diversos e desafiadores.

Embora ambos os tipos de roteadores CNC sigam os mesmos princípios básicos, seu tamanho, estrutura e funcionalidade são otimizados para finalidades diferentes. Os roteadores CNC de mesa são adequados para aplicações em pequena escala, prototipagem e fins educacionais, enquanto os roteadores CNC industriais são projetados para atender aos rigorosos requisitos de fabricação em grande escala e fabricação em diferentes setores.

Qual é o custo de uma fresadora CNC industrial?

Vários fatores influenciam o custo, incluindo o tamanho da máquina, ferramentas e acessórios, reputação da marca, qualidade de construção e sofisticação dos sistemas de controle e software. Despesas adicionais de instalação, treinamento e manutenção também devem ser consideradas. A personalização e os requisitos especializados podem contribuir para variações no custo global. Os potenciais compradores precisam consultar os fabricantes ou fornecedores para obter orçamentos precisos e adaptados às suas necessidades específicas, garantindo um investimento bem informado em uma fresadora CNC que atenda aos seus requisitos de usinagem industrial.

A fresadora CNC industrial pode ser personalizada para atender a necessidades específicas?

- Dimensões da área de trabalho: Os roteadores CNC industriais podem ser personalizados com áreas de trabalho maiores ou menores para acomodar tamanhos de materiais específicos e requisitos de projeto.

- Opções de fuso: Os roteadores CNC industriais podem ser equipados com diferentes opções de fuso com base na potência, velocidade e compatibilidade de ferramentas para atender a requisitos específicos de corte de material.

- Opções de ferramentas: Dependendo da aplicação, a máquina pode ser configurada para suportar uma variedade de opções de ferramentas, como diferentes tipos de fresas, fresas de topo ou ferramentas especializadas.

- Trocador automático de ferramentas: Os roteadores CNC industriais podem ser equipados com trocadores automáticos de ferramentas, permitindo que várias ferramentas sejam usadas em um trabalho sem intervenção manual.

- Sistemas de controle e software: Os usuários podem selecionar ou personalizar sistemas e software de controle CNC para corresponder ao seu fluxo de trabalho preferido e compatibilidade com sistemas CAD/CAM existentes.

- Mesas de vácuo e sistemas de fixação de peças: opções personalizadas para sistemas de fixação de peças, incluindo mesas de vácuo, gabaritos ou acessórios, permitem aos usuários segurar com eficiência diferentes tipos de materiais.

- Gabinetes e recursos de segurança: Recursos de segurança personalizados, como gabinetes adicionais, sistemas de parada de emergência ou sensores de segurança podem ser integrados para maior proteção do operador.

- Sistema de remoção de poeira: Os roteadores CNC industriais podem ser equipados com sistemas de remoção de poeira personalizados para gerenciar e extrair com eficácia a poeira e os detritos gerados durante as operações de corte.

- Automação e integração: A integração com sistemas robóticos, transportadores ou outras soluções de automação pode ser personalizada para agilizar o manuseio de materiais e aumentar a eficiência geral da produção.

- Capacidades de precisão aprimoradas: Maior precisão, atualizações personalizadas com precisão aprimorada ou sistemas de medição especializados podem ser incorporados para aplicações que exigem tolerâncias restritas.

A AccTek CNC frequentemente trabalha em estreita colaboração com os clientes para entender suas necessidades específicas e fornecer soluções sob medida. A personalização de uma fresadora CNC industrial pode otimizar seu desempenho, produtividade e adequação para um setor ou aplicação específica. Se você planeja adquirir uma fresadora CNC industrial, pode entrar em contato conosco a qualquer momento. Nossos engenheiros fornecerão soluções personalizadas com base em suas necessidades exclusivas.

Qual é a vida útil esperada da fresadora CNC industrial?

Os principais fatores que afetam a vida útil dos roteadores CNC industriais incluem:

- Qualidade de construção: Roteadores CNC feitos de materiais duráveis, como ferro fundido ou aço, tendem a ter uma vida útil mais longa. Componentes de alta qualidade contribuem para a estabilidade e longevidade geral.

- Manutenção e cuidados: A manutenção regular, incluindo limpeza, lubrificação e reparos oportunos, afetará significativamente a vida útil da máquina. A manutenção adequada pode prolongar a vida útil de sua fresadora CNC e garantir um desempenho estável.

- Intensidade de uso: A frequência e a intensidade de uso têm impacto. As máquinas usadas em ambientes de produção contínua e de serviço pesado provavelmente sofrerão mais desgaste do que as máquinas usadas intermitentemente em projetos menores.

- Avanços tecnológicos: Os rápidos avanços tecnológicos podem tornar obsoletos os roteadores CNC mais antigos. Atualizações ou retrofits podem ser opções para expandir as capacidades das máquinas, mas em algum momento, as mudanças tecnológicas podem exigir novos investimentos.

- Fabricante e marca: Fabricantes respeitáveis que priorizam qualidade e confiabilidade normalmente produzirão máquinas que duram mais. A escolha de uma marca confiável afetará a durabilidade geral de sua fresadora CNC.

- Atualizações e modificações: Algumas máquinas podem ter uma vida útil prolongada por meio de atualizações ou modificações que melhoram o desempenho, a funcionalidade ou a compatibilidade com novas tecnologias.

Os fabricantes de roteadores CNC normalmente fornecem especificações de vida útil estimada, mas a vida útil real pode variar com base nas condições específicas e nos padrões de uso de cada ambiente de produção. Seguir os cronogramas de manutenção recomendados, usar máquinas dentro dos limites operacionais e avaliar regularmente a necessidade de atualizações ou substituições pode maximizar a vida útil de sua fresadora CNC industrial.

Quais são as precauções de segurança que precisam ser mantidas ao usar uma fresadora CNC industrial?

- Treinamento e conhecimento: Garanta que os operadores sejam totalmente treinados na operação da fresadora CNC e compreendam seus componentes, recursos de segurança, procedimentos de emergência e práticas operacionais seguras.

- Equipamento de proteção individual (EPI): Use EPI adequado, incluindo óculos de segurança, proteção auditiva e, se necessário, máscara contra poeira. Dependendo dos materiais a serem processados, podem ser necessários equipamentos de proteção individual adicionais, como luvas e aventais.

- Inspeção da máquina: Inspecione regularmente a fresadora CNC em busca de sinais de desgaste, danos ou mau funcionamento. Certifique-se de que todos os recursos de segurança, como botões de parada de emergência e intertravamentos, estejam funcionando corretamente antes de operar.

- Fixação do Material: Fixe adequadamente o material que está sendo processado para evitar movimento ou deslocamento durante a operação de corte, reduzindo assim o risco de acidentes devido à movimentação do material.

- Segurança da área da máquina: Estabeleça uma área de segurança designada ao redor do roteador CNC. Certifique-se de que apenas pessoal autorizado esteja presente na área de trabalho próxima durante as operações para evitar acidentes.

- Inspeção e substituição de ferramentas: Verifique regularmente as ferramentas de corte quanto a danos ou desgaste. Siga os procedimentos adequados de troca de ferramentas, certificando-se de desligar a máquina e isolar todas as fontes de energia durante as trocas de ferramentas.

- Coleta de Pó: Implemente um sistema eficaz de coleta de pó para minimizar as partículas transportadas pelo ar. Pode causar riscos respiratórios se não for manuseado adequadamente. Mantenha e limpe regularmente os sistemas de coleta de poeira.

- Inspeção e manutenção da máquina: Realize inspeções diárias e verificações de manutenção na fresadora CNC. Resolva quaisquer problemas imediatamente e siga as diretrizes de manutenção regular do fabricante.

- Segurança contra Incêndios: Implementar medidas de segurança contra incêndios e ter disponível equipamento de combate a incêndios adequado para responder a emergências, especialmente quando se trabalha com materiais combustíveis.

- Segurança Elétrica: Certifique-se de que a fresadora CNC esteja devidamente aterrada. Mantenha os componentes elétricos em boas condições e evite usar cabos de alimentação ou conexões danificadas.

- Compatibilidade de materiais: Confirme se as ferramentas de corte e os parâmetros de usinagem selecionados são apropriados para o material específico que está sendo usinado. Ferramentas ou configurações incompatíveis podem causar riscos de segurança.

- Programação e configuração: Revise cuidadosamente os programas CNC e os parâmetros de configuração para evitar colisões, erros no caminho da ferramenta ou movimentos inesperados que possam colocar em risco a segurança do operador ou da máquina.

- Supervisão do Operador: Sempre tenha um operador qualificado presente durante a operação da fresadora CNC para evitar a operação autônoma da máquina.

- Siga as orientações do fabricante: Siga as orientações e recomendações do fabricante conforme descrito no manual da sua máquina. Isso inclui instruções de segurança, cronogramas de manutenção e procedimentos operacionais.

- Revisão e treinamento contínuos: Os procedimentos de segurança são revisados regularmente e treinamento contínuo é fornecido aos operadores para se manterem informados sobre as melhores práticas e medidas de segurança.

Seguindo essas precauções de segurança, os operadores podem criar um ambiente de trabalho seguro e minimizar o risco de acidentes ao usar uma fresadora CNC industrial. Treinamento regular, conscientização e uma abordagem proativa em relação à segurança ajudam a proporcionar um local de trabalho mais seguro para todos os envolvidos.