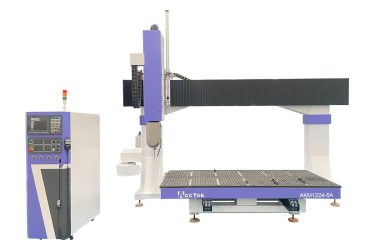

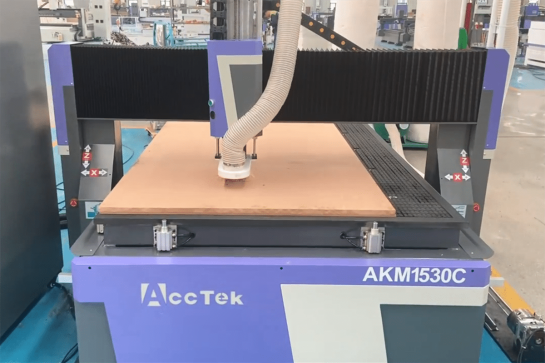

Routeur CNC 5 axes

Cette capacité de mouvement multidirectionnel permet au routeur CNC d'approcher la pièce sous différents angles et directions, permettant ainsi de créer des formes complexes avec précision et efficacité. L'axe de rotation supplémentaire permet à l'outil d'atteindre des zones qu'un routeur CNC à 3 axes ne pourrait pas atteindre, réduisant ainsi le besoin de repositionnement et améliorant la précision globale.

Les fabricants utilisent souvent des routeurs CNC à 5 axes pour des tâches nécessitant des détails, une gravure et un contourage complexes sur des matériaux tels que le bois, le plastique, les composites et le métal. La polyvalence et la précision du routeur CNC 5 axes en font un atout précieux pour les industries qui nécessitent des conceptions et des formes complexes.

Conseils pour choisir le bon routeur CNC 5 axes

Détails de l'application

Exactitude et précision

Dimensions de la machine et zone de travail

Puissance et vitesse de la broche

Changeur d'outils et compatibilité

Système de contrôle et logiciel

Facile à utiliser et à programmer

Assistance et service

prix et valeur

Commentaires et suggestions

Options et mises à niveau

Garantie et entretien

Quels matériaux le routeur CNC 5 axes peut-il couper ?

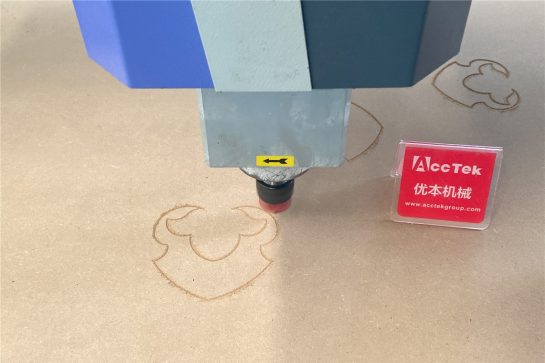

Bois

- Pin

- chêne

- Érable

- Contre-plaqué

- MDF

- cèdre

- Teck

Matières plastiques

- Acrylique

- PVC

- HDPE

- LDPE

- Polycarbonate

- ANIMAUX

- PU

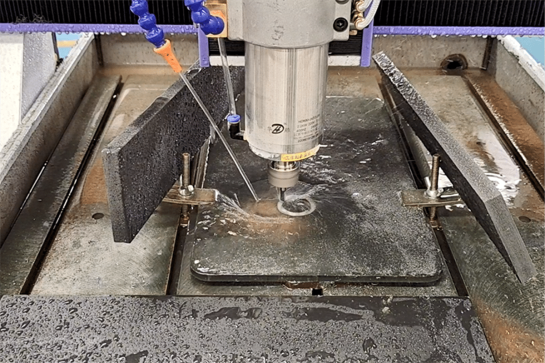

Métal

- Acier

- Acier au carbone

- Aluminium

- Laiton

- Cuivre

- Titane

- Or

Autres

- Caoutchouc

- Cadre en fibre de carbone

- Laminates

- Cuir

- Verre

- Pierre

- Céramiques

Industrie de l'application

Industrie de construction

L'intégration des routeurs CNC dans les flux de travail de construction a marqué le début d'une nouvelle ère caractérisée par des détails méticuleux, un prototypage rapide et une utilisation améliorée des matériaux.

Industrie aérospaciale

Le routeur CNC est largement utilisé dans l'ingénierie aérospatiale en raison de sa capacité inégalée à sculpter des conceptions complexes, à fabriquer des pièces complexes et à garantir des tolérances serrées.

Industrie de la bijouterie

Le routeur CNC révolutionne la façon dont les bijoux raffinés sont conçus et fabriqués en offrant une précision et une efficacité inégalées et en produisant des conceptions complexes avec une attention méticuleuse aux détails.

Industrie de la sculpture sur pierre

L'intégration des routeurs CNC dans l'industrie de la sculpture sur pierre ne révolutionne pas seulement la façon dont les artisans sculptent, elle redéfinit également les limites des possibilités artistiques dans cette pratique ancienne.

Blog

Quels sont les impacts environnementaux de l’utilisation d’un routeur CNC ?

Quelle est la différence entre les routeurs CNC 3 axes et 4 axes ?

Quelle est la durée de vie du routeur CNC ?

Quels facteurs affecteront la finition de surface des pièces usinées ?

Quelle est la plage de vitesse de broche du routeur CNC ?

Comment optimiser le parcours d'outil pour le routeur CNC ?

Foire aux Questions

Qu'est-ce qu'un routeur CNC 5 axes ?

Les cinq axes d'un routeur CNC 5 axes sont généralement définis comme suit :

- Axe X : mouvement horizontal de gauche à droite.

- Axe Y : mouvement horizontal de l’avant vers l’arrière.

- Axe Z : mouvement vertical de haut en bas.

- Axe A : Rotation autour de l'axe X.

- Axe B : Rotation autour de l’axe Y.

Cette capacité multi-axes permet à la machine de créer des coupes, des formes et des conceptions complexes, complexes et très détaillées dans une variété de matériaux, notamment le bois, les plastiques, les métaux et les composites. Les routeurs CNC à 5 axes sont largement utilisés dans des secteurs tels que l'aérospatiale, l'automobile, la fabrication de meubles et le prototypage, où la précision et les géométries complexes sont essentielles.

Comment fonctionne le routeur CNC 5 axes ?

- Configuration de l'outil : L'outil de coupe souhaité (tel qu'une fraise en bout ou une fraise) est monté sur la broche de la machine.

- Conception Assistée par Ordinateur (CAO) : Un modèle numérique 3D de l'objet à usiner est créé à l'aide d'un logiciel de CAO.

- Programmation CAM : le modèle CAO est traduit en parcours d'outils et en instructions pour la machine CNC à l'aide du logiciel CAM (Computer-Aided Manufacturing). Cela génère le code qui contrôle les mouvements de la machine.

- Fixation de la pièce à usiner : le matériau ou la pièce à usiner est solidement fixé sur la table de travail ou le lit du routeur CNC à l'aide de pinces, de systèmes à vide ou d'autres méthodes de fixation.

- Configuration de la machine : l'opérateur CNC charge le programme CNC dans l'unité de commande de la machine et définit les paramètres d'usinage tels que les vitesses de coupe, les parcours d'outils et les changements d'outils.

- Usinage multi-axes : pendant le fonctionnement, le routeur CNC déplace l'outil de coupe le long des axes X, Y et Z tout en utilisant simultanément les axes A et B pour la rotation et l'inclinaison de l'outil ou de la pièce.

- Axe A : fait pivoter l'outil ou la pièce d'un côté à l'autre, lui permettant de s'incliner selon un angle par rapport à la surface de travail.

- Axe B : fait pivoter l'outil ou la pièce autour de son axe horizontal, permettant un mouvement de rotation supplémentaire.

- Enlèvement de matière : l'outil de coupe enlève de la matière en fonction des trajectoires d'outils programmées, en suivant les instructions précises du programme CNC.

- Opérations séquentielles : le routeur CNC exécute une séquence de mouvements et de changements d'outils comme spécifié dans le programme, répétant le processus jusqu'à ce que la forme ou l'objet souhaité soit entièrement usiné.

- Finition et contrôle qualité : une fois l'usinage terminé, la pièce finie est soumise à une inspection pour garantir qu'elle répond aux spécifications requises en matière de précision, de finition de surface et de tolérance dimensionnelle.

La capacité du routeur CNC 5 axes à manœuvrer l'outil de coupe dans plusieurs directions lui permet d'accéder aux zones difficiles d'accès et de produire des formes complexes avec une grande précision. Cette polyvalence le rend précieux pour les industries nécessitant des capacités d’usinage complexes et précises.

Combien coûte une routeur CNC 5 axes ?

Plusieurs facteurs affecteront le coût :

- Taille et étendue du travail : Les machines plus grandes conçues pour traiter des pièces plus grandes coûtent généralement plus cher.

- Exactitude et précision : Les machines offrant une plus grande précision et des tolérances plus strictes coûtent généralement plus cher.

- Puissance et vitesse de broche : Les machines dotées de broches plus puissantes et de capacités de vitesse plus élevées peuvent être plus chères.

- Système de changement d'outils : les fraiseuses CNC équipées de changeurs d'outils automatiques permettent des opérations multi-outils efficaces, augmentant ainsi les coûts.

- Marques et fabricants : Les marques connues et réputées auront probablement des prix plus élevés en raison de leurs antécédents, de la qualité de leur fabrication et de leur service client.

- Extras : les fonctionnalités professionnelles, telles que les systèmes améliorés de dépoussiérage, les interfaces de contrôle avancées et la personnalisation, peuvent augmenter le coût global.

- Industrie et application : les machines conçues pour des industries spécifiques (telles que l'aérospatiale ou l'automobile) peuvent avoir des caractéristiques spéciales adaptées à ces applications, affectant le prix.

Lorsque vous investissez dans une routeur CNC 5 axes, il est essentiel de prendre en compte non seulement le coût initial, mais également la valeur à long terme, le support et l'adéquation à vos besoins d'usinage spécifiques. De plus, les prix peuvent changer au fil du temps en raison des progrès technologiques, de la demande du marché et de facteurs économiques.

Quels sont les avantages et les inconvénients d'une routeur CNC 5 axes ?

- Polyvalence améliorée : la possibilité de se déplacer sur cinq axes permet d'usiner des formes et des angles complexes en une seule configuration, réduisant ainsi le besoin de repositionnement et augmentant la précision.

- Réduisez le temps de configuration : grâce au mouvement multi-axes, le routeur CNC à 5 axes peut approcher la pièce sous différents angles, réduisant ainsi le besoin de repositionnement et de modifications de configuration.

- Haute précision : des axes supplémentaires permettent à la machine d'atteindre des zones inaccessibles, permettant ainsi aux pièces usinées d'être usinées avec une plus grande précision et des détails plus fins.

- Finition de surface améliorée : le mouvement multi-axes permet des trajectoires d'outils plus fluides, réduisant les marques d'outils et améliorant la finition de surface globale des pièces usinées.

- Efficacité accrue : la réalisation de coupes et de contours complexes en une seule opération augmente l'efficacité globale et réduit le temps de production.

- Durée de vie prolongée de l'outil : en maintenant un angle d'outil constant par rapport à la pièce à usiner, l'usinage sur 5 axes réduit l'usure et prolonge la durée de vie des outils de coupe.

- Portée et portée plus faciles : des axes supplémentaires permettent à l'outil d'atteindre des zones que les routeurs CNC à 3 axes traditionnels ne peuvent pas atteindre, permettant ainsi des conceptions plus complexes.

Inconvénients du routeur CNC 5 axes :

- Programmation complexe : L'utilisation d'un routeur CNC à 5 axes peut nécessiter des compétences en programmation plus avancées qu'une simple machine, ce qui peut augmenter la courbe d'apprentissage de l'opérateur.

- Coût initial plus élevé : un routeur CNC à 5 axes a généralement un coût initial plus élevé qu'un routeur CNC à 3 axes, ce qui en fait un investissement important.

- Maintenance et étalonnage : avec davantage de pièces et d'axes mobiles, la maintenance et l'étalonnage peuvent devenir plus complexes et nécessiter une expertise spécialisée.

- Espace requis : les machines plus grandes peuvent nécessiter plus d'espace dans l'atelier ou l'usine, ce qui affecte la disposition et la zone de travail disponible.

- Courbe d'apprentissage abrupte : L'utilisation d'une toupie CNC à 5 axes nécessite un niveau plus élevé de compétences et de compréhension des capacités de la machine, ce qui peut entraîner une courbe d'apprentissage plus abrupte pour l'opérateur.

- Interférence d'outil : dans certaines configurations, en particulier lors de l'usinage de pièces complexes, il existe un risque d'interférence d'outil, où des outils, des montages ou des pièces de machine peuvent entrer en collision.

- Complexité des parcours d'outils : La génération de parcours d'outils pour l'usinage 5 axes peut être plus complexe, nécessitant un logiciel de FAO avancé et des programmeurs expérimentés.

Même si une fraiseuse CNC à 5 axes offre une polyvalence et une précision inégalées, elle s'accompagne d'un coût et d'une complexité plus élevés. La décision d'investir dans un routeur CNC 5 axes dépend des besoins spécifiques de l'application, du budget disponible et de l'expertise de l'opérateur. Pour les industries nécessitant des capacités de traitement complexes, les avantages l’emportent souvent sur les défis.

Comment se déroule le fonctionnement d'une routeur CNC 5 axes ?

- Concevoir la pièce : utilisez un logiciel de CAO pour créer un modèle 3D de la pièce. Spécifiez les dimensions, les fonctionnalités et les tolérances.

- Programmation CAM : utilisez le logiciel CAM (Computer Aided Manufacturing) pour générer des parcours d'outils à partir de modèles CAO. Spécifiez les outils de coupe, les vitesses, les avances et d'autres paramètres d'usinage.

- Configuration de la machine : utilisez des pinces, des systèmes à vide ou d'autres méthodes de fixation pour fixer solidement le matériau ou la pièce à usiner au routeur CNC.

- Chargement de l'outil : montez l'outil de coupe approprié sur la broche du routeur CNC. Le choix de l'outil dépend du matériau et du type de coupe souhaité.

- Charger le programme CNC : chargez le programme CNC généré (code G) dans l'unité de commande du routeur CNC. Le programme contient des instructions pour le mouvement de l'outil, la vitesse et d'autres paramètres.

- Calibrage des outils : calibrez les outils et vérifiez le décalage de longueur de l'outil pour garantir un usinage précis. Cette étape garantit que la machine connaît la longueur exacte de chaque outil.

- Configuration des coordonnées de travail : établissez les coordonnées de travail en indiquant la position du matériau par rapport aux axes de la machine. Cette étape permet d'aligner le programme CNC avec la pièce réelle.

- Exécuter un cycle de référence : effectuez un cycle de référence pour établir la position de référence de la machine. Cela garantit que la machine connaît son point de départ avant d'exécuter le programme CNC.

- Essai à sec : Avant l'usinage proprement dit, un essai à sec est effectué pour simuler le mouvement de l'outil sans coupe. Cela permet d'identifier tout problème potentiel et garantit que le programme est sans erreur.

- Démarrer le traitement : démarrez le programme CNC et la machine commence à exécuter le parcours d'outil. Le routeur CNC à 5 axes déplace simultanément l'outil de coupe le long des axes X, Y et Z, tout en utilisant les axes A et B pour la rotation et l'inclinaison.

- Surveillance : surveillez s'il y a des anomalies pendant le traitement. Certains opérateurs utilisent des fonctionnalités logicielles pour simuler les trajectoires d'outils en temps réel.

- Changement d'outil (si nécessaire) : Si le programme CNC nécessite plusieurs outils, le routeur CNC effectuera automatiquement le changement d'outil selon les instructions du programme.

- Contrôle de qualité : Une fois le traitement terminé, les pièces finies sont vérifiées pour leur précision, leur finition de surface et tout autre paramètre de qualité.

- Décharger les pièces : retirez les pièces finies du routeur CNC et, si nécessaire, préparez la machine pour le travail suivant.

L'utilisation d'un routeur CNC à 5 axes nécessite un opérateur qualifié possédant des connaissances en programmation CNC, en sélection d'outils et en configuration de la machine. Une maintenance et un étalonnage réguliers contribuent à garantir des performances et une précision optimales.

Comment entretenir une routeur CNC 5 axes ?

Maintenance quotidienne

- Nettoyage : nettoyez régulièrement la table de travail, les porte-outils et les zones environnantes pour éliminer les copeaux, la poussière et les débris. Utilisez des souffleurs d'air, des brosses ou des systèmes d'aspiration. Nettoyez et lubrifiez les rails de guidage et les vis à billes pour éviter toute accumulation et garantir un mouvement fluide.

- Vérifiez les niveaux de liquide de refroidissement : assurez-vous d'un approvisionnement adéquat en liquide de refroidissement pour refroidir et lubrifier l'outil de coupe pendant l'usinage. Vérifiez les niveaux de liquide de refroidissement et faites l'appoint si nécessaire.

- Inspecter les porte-outils : examiner les porte-outils pour déceler tout signe d'usure, de dommage ou de contamination. Remplacez-les ou nettoyez-les si nécessaire.

- Vérifier le mouvement de l'axe : déplacez manuellement chaque axe pour confirmer un mouvement fluide et sans restriction. Vérifiez tout bruit ou résistance inhabituel.

Maintenance hebdomadaire

- Lubrification : Lubrifiez régulièrement les pièces mobiles de la machine selon les recommandations du fabricant. Faites attention aux roulements, aux vis à billes et aux autres composants critiques.

- Inspection des outils : Inspectez les outils de coupe pour déceler toute usure, écaillage ou dommage. Remplacez rapidement les outils usés ou endommagés pour maintenir la précision de l’usinage.

- Vérifiez la pression d'air : assurez-vous que la pression d'air des systèmes pneumatiques se situe dans la plage recommandée. Vérifiez les fuites et résolvez tout problème.

Entretien mensuel

- Inspecter la broche : Vérifiez la broche pour déceler tout bruit, vibration ou faux-rond inhabituel. Effectuez tout entretien requis ou, si nécessaire, consultez le fabricant pour un entretien professionnel.

- Étalonnage : effectuez des contrôles d'étalonnage de routine pour garantir un positionnement précis de l'outil. Vérifiez la précision des axes A et B en mesurant leurs mouvements par rapport aux valeurs programmées.

- Logiciel de révision et de mise à jour : gardez le logiciel de contrôle CNC et le micrologiciel à jour. Recherchez les mises à jour ou les correctifs fournis par le fabricant et appliquez-les si nécessaire.

Entretien trimestriel

- Inspection des roulements et des vis à billes : Inspectez et, si nécessaire, remplacez les roulements et les vis à billes. Un entretien régulier de ces composants est essentiel pour une précision à long terme.

- Paramètres et programmes de sauvegarde : sauvegardez régulièrement les paramètres de la machine, les bibliothèques d'outils et les programmes CNC. Cela garantit que les données importantes peuvent être restaurées en cas de dysfonctionnement de la machine ou de perte de données.

Maintenance annuelle

- Inspection professionnelle : Planifiez une inspection professionnelle annuelle par un technicien qualifié. Cela peut impliquer des vérifications, des alignements et des ajustements plus approfondis qui nécessitent des connaissances et des outils spécialisés.

- Remplacer les pièces d'usure : remplacez toutes les pièces qui ont atteint la fin de leur durée de vie, y compris les courroies, les joints et autres composants usés.

En respectant un programme de maintenance régulier et en résolvant les problèmes rapidement, vous pouvez prolonger la durée de vie de votre routeur CNC 5 axes et garantir des performances constantes et précises. Reportez-vous toujours au manuel d'utilisation de la machine pour connaître les directives d'entretien spécifiques fournies par le fabricant.